本文結(jié)合生產(chǎn)歷史數(shù)據(jù),探討了焊膏噴印方式下 LGA 封裝器件的焊接問題形成原因,發(fā)現(xiàn)焊膏噴印量及車間濕度的變化對 LGA焊點少錫合并錫珠缺陷的產(chǎn)生影響顯著,而回流爐預(yù)熱升溫速率則對其無明顯影響。造成該焊接缺陷的機理是:LGA 這種封裝底部間隙非常小的元器件存在毛細(xì)管現(xiàn)象,在回流焊過程中,噴印焊膏飛濺極易產(chǎn)生錫珠。通過調(diào)整焊膏噴印參數(shù)、車間環(huán)境濕度、貼片壓力等方式,有效改善了 LGA的焊接質(zhì)量。

1. 前言

LGA 是一種類似于 BGA 但底部無焊球的柵格陣列封裝,采用在 PCB 上印刷焊膏并回

流焊接的方式完成組裝。這種特殊的封裝形式使芯片與 PCB 的距離明顯較小,LGA 具有更優(yōu)越的電氣性能。此外,由于焊點高度的減小,LGA 封裝能有效改善彎曲、振動和跌落的可靠性。因此,現(xiàn)代的便攜式電子產(chǎn)品及軍用電子產(chǎn)品都越來越多的選擇應(yīng)用這種 LGA 封裝器件。但較 BGA 及其他封裝元器件,LGA 焊接后的支撐高度很低,清洗困難,而且由于焊劑殘留問題,形成空洞和錫珠的幾率會增大,空洞和錫珠的形成與焊膏成分又有著密切關(guān)系。本文采用的噴印焊膏具有焊粉粒徑小、助劑含量高、粘度低等特性,這些特性都將提高LGA 焊接缺陷產(chǎn)生的概率,增加了返修成本和難度。

2 .LGA焊點缺陷類型

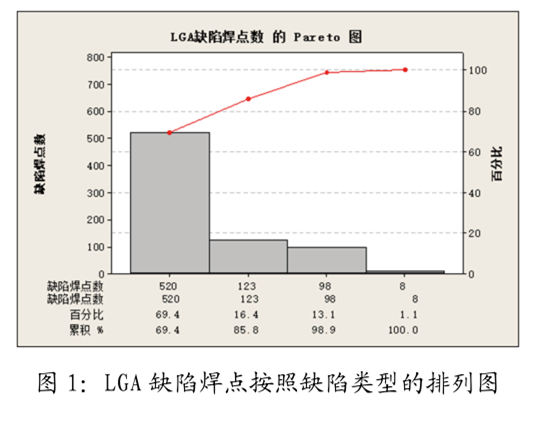

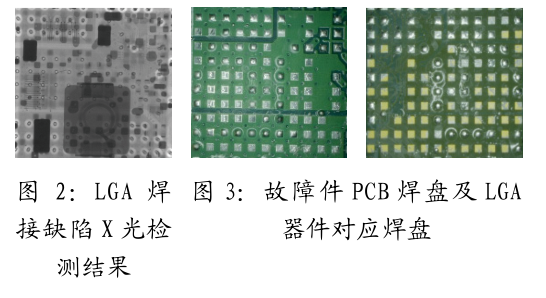

對歷史數(shù)據(jù)進(jìn)行統(tǒng)計分析,按照 LGA 器件發(fā)生各種缺陷的頻次做排列圖如圖 1。由圖1 可見,占比達(dá) 70% 的缺陷為少錫合并錫珠缺陷,如圖 2 為 X-Ray 檢測的 LGA 錫珠缺陷。由圖 2 可看出,很多焊盤上明顯少錫,在焊盤中間還存在或大或小的錫珠。為進(jìn)一步排查缺陷,對故障 LGA 器件進(jìn)行解焊,觀察 LGA器件焊盤和對應(yīng) PCB 焊盤上焊錫潤濕情況,圖 3 所示。圖中發(fā)現(xiàn) LGA 器件部分焊盤上有較多焊錫,部分焊盤則幾乎沒有焊料潤濕,對應(yīng)的 PCB 焊盤上也是同樣的情況。由于每片板的焊膏涂覆質(zhì)量均經(jīng)過 SPI 檢測,并且調(diào)取SPI 檢測數(shù)據(jù),焊膏量顯示正常。因此,該缺陷直觀表現(xiàn)為部分焊盤上的焊錫被偷走至其他焊盤上了,過多的焊錫使得整個器件浮高,從而使得其他焊盤幾乎沒有焊錫潤濕。

3 焊點缺陷原因分析

3.1 初步原因分析

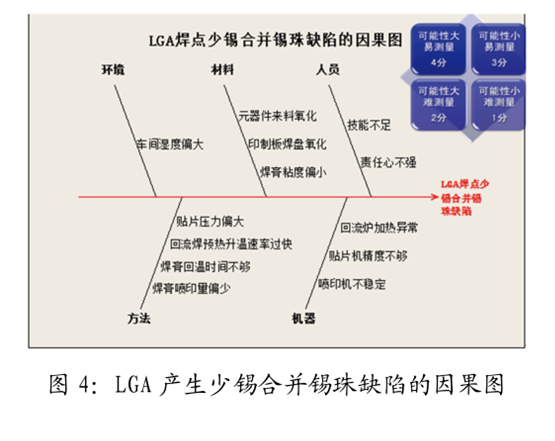

基于如上缺陷的圖片信息,根據(jù)經(jīng)驗,產(chǎn)生該缺陷的原因應(yīng)該是多方面的。為了準(zhǔn)確、快速的解決問題,從“人、機、料、法、環(huán)”生產(chǎn)五要素方面,對可能產(chǎn)生少錫合并錫珠問題的原因進(jìn)行了分析,見如下圖 4 的因果圖。根據(jù)各因素可能性大小、測量的難易程度,分為 4 個分值等級,對各因素進(jìn)行逐項打分,并進(jìn)行統(tǒng)計。排在前三位的分別是:“焊膏噴印量偏少”、“回流焊預(yù)熱升溫速率過快”和“車間濕度偏大”;在所列因素中“焊盤氧化”被一致認(rèn)為很重要,但是難測量,且在實際批量生產(chǎn)過程中較難去抽樣驗證,因此要求從源頭控制其來料質(zhì)量。

3.2 影響因素分析

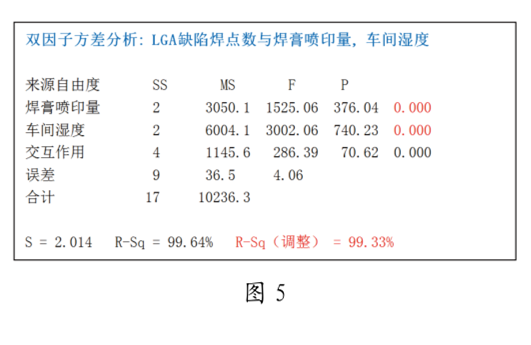

通過調(diào)整回流爐升溫速率,隨著其他參數(shù)的變化,LGA 焊點缺陷數(shù)的變化范圍一致。可見,該因素的影響并不顯著。如圖 5 所示。雙 因 子 方 差 分 析 結(jié) 果 顯 示:焊 膏 噴印 量 及 車 間 濕 度 的 P 值 均 等 于 0.000,小于 0.01, 說 明 兩 個 因 素 的 影 響 均 高 度顯 著。3050.1/10236.3=29.8%, 說 明 焊膏 噴 印 量 的 影 響 大 約 為 29.8% 左 右;6004.1/10236.3=59.65%, 說 明 車 間 濕 度 的影響大約為 59.65% 左右;R-Sq(調(diào)整) =99.33%,說明兩個因素及其交互作用的影響達(dá)到了 99.33%。

4 總結(jié)

通過試驗驗證得出,通過優(yōu)化焊膏噴印量、降低車間空氣濕度等措施,有效解決了基于噴印工藝的 LGA 器件的焊接缺陷問題。焊膏噴印技術(shù)有其優(yōu)勢也有著特殊性,新技術(shù)的出現(xiàn)也將帶來新的工藝問題,需要進(jìn)行更多的探索工作。造成此次 LGA 器件較多缺陷的主要原因與焊膏噴印參數(shù)、噴印焊膏體系及其對環(huán)境濕度的高敏感性相關(guān),但是貼片壓力、回流焊溫度曲線設(shè)置不合理也會導(dǎo)致其他缺陷的產(chǎn)生。