一、復(fù)合加工技術(shù):突破單一工藝的性能邊界

在高密度互連(HDI)電路板與先進(jìn)封裝基板的制造中,單一加工工藝已難以滿足5μm 級(jí)孔徑精度、100:1 深徑比與多材料混合加工的需求。復(fù)合加工技術(shù)通過工藝耦合,實(shí)現(xiàn)效率與精度的跨越式提升:

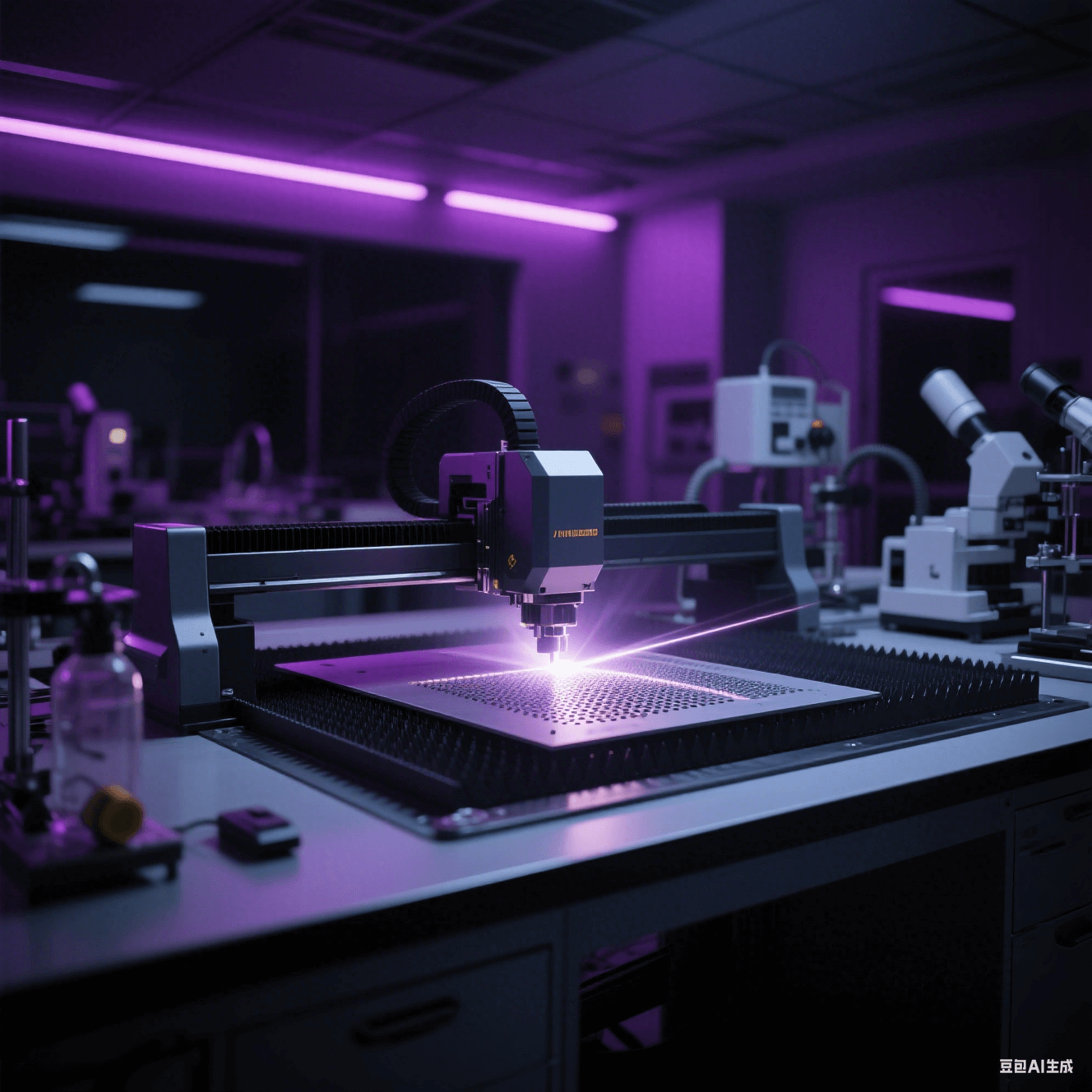

1. 激光 - 機(jī)械協(xié)同加工

? 技術(shù)原理:先用 UV 激光(355nm)進(jìn)行微孔預(yù)成型(去除 90% 材料),再通過 0.01mm 直徑的微型鉆頭進(jìn)行孔壁精修,解決純激光加工的重鑄層(厚度 > 5μm)與機(jī)械加工的鉆頭斷裂問題。

? 工程實(shí)踐:某企業(yè)在加工 12 層 HDI 板的 50μm 微孔時(shí),將孔壁粗糙度(Ra)從 3.2μm 降至 0.8μm,加工效率較純機(jī)械鉆孔提升 3 倍,鉆頭壽命延長(zhǎng)至 10 萬孔以上。

2. 電化學(xué) - 激光復(fù)合工藝

? 工藝優(yōu)勢(shì):飛秒激光(脈沖寬度 < 500fs)冷加工形成微孔輪廓,再通過電化學(xué)拋光(電壓 3V,時(shí)間 10s)去除激光燒蝕殘留,使 PTFE 基板的孔壁銅箔附著力提升 40%,有效避免高頻信號(hào)下的鍍層剝離風(fēng)險(xiǎn)。

? 典型應(yīng)用:某 5G 毫米波雷達(dá)板采用該工藝,在 28GHz 頻段的信號(hào)損耗較傳統(tǒng)工藝降低 1.5dB,通過 - 55℃~125℃溫度循環(huán)測(cè)試的失效概率從 0.5% 降至 0.05%。

3. 超聲振動(dòng)輔助加工

? 技術(shù)創(chuàng)新:在機(jī)械鉆孔過程中疊加 40kHz 超聲振動(dòng)(振幅 ±5μm),將陶瓷填充基板的切削力降低 30%,解決氧化鋁(Al?O?)基板加工時(shí)的崩邊難題(不良率從 20% 降至 3%)。

? 設(shè)備突破:某企業(yè)研發(fā)的超聲振動(dòng)鉆孔機(jī),可在 0.3mm 厚度的氮化鋁(AlN)基板上加工 0.1mm 微孔,深徑比達(dá) 3:1,滿足高功率 LED 散熱基板的密集孔陣列需求。

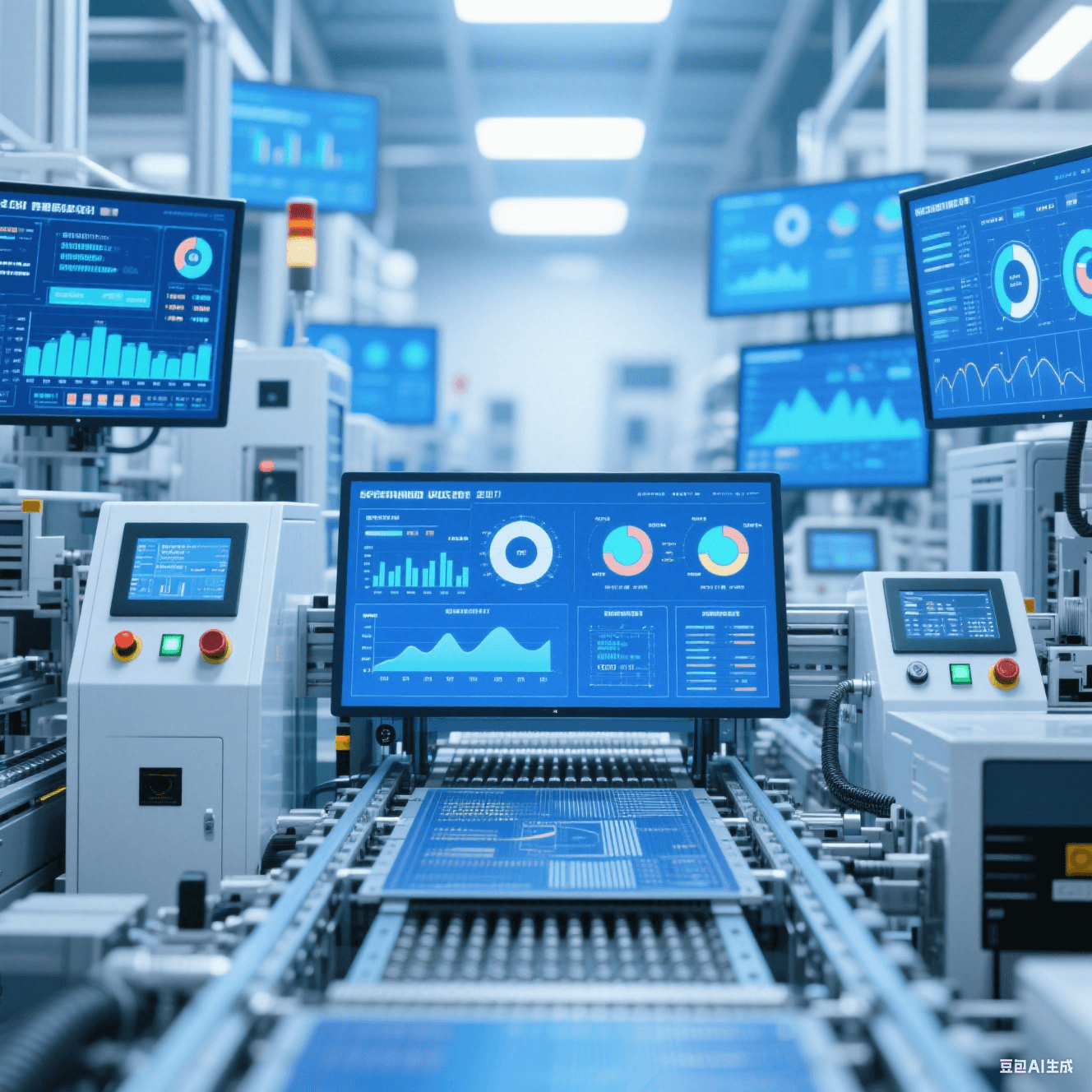

二、智能化升級(jí):AI 重構(gòu)微孔加工的 “數(shù)字孿生” 體系

隨著電路板層數(shù)突破 30 層、微孔密度超過 10 萬孔 /㎡,智能化成為破解 “精度 - 效率 - 成本” 矛盾的關(guān)鍵:

1. AI 驅(qū)動(dòng)的加工參數(shù)優(yōu)化

? 算法應(yīng)用:通過卷積神經(jīng)網(wǎng)絡(luò)(CNN)分析 20 萬 + 組激光功率、掃描速度與孔徑數(shù)據(jù),建立加工質(zhì)量預(yù)測(cè)模型,自動(dòng)調(diào)整參數(shù)使 50μm 微孔的尺寸公差控制在 ±3μm,較人工調(diào)試效率提升 60%。

? 實(shí)戰(zhàn)案例:某 PCB 廠商部署 AI 系統(tǒng)后,高階 HDI 板的微孔良率從 82% 提升至 91%,單平米加工成本下降 150 元,成功進(jìn)入英偉達(dá) AI 服務(wù)器供應(yīng)鏈。

2. 數(shù)字孿生與在線檢測(cè)

? 孿生模型:基于 ANSYS Fluent 構(gòu)建激光加工流場(chǎng)仿真模型,實(shí)時(shí)模擬輔助氣體(N?/O?)流速對(duì)燒蝕殘留物的影響,提前預(yù)判孔口銅箔氧化風(fēng)險(xiǎn),將等離子清洗時(shí)間縮短 40%。

? 檢測(cè)升級(jí):集成 0.1μm 分辨率的共聚焦傳感器與機(jī)器視覺算法,實(shí)現(xiàn)微孔三維形貌的全自動(dòng)化檢測(cè),單孔檢測(cè)時(shí)間 < 10ms,漏檢率低于 0.001%。

3. 柔性化生產(chǎn)單元

? 模塊化設(shè)計(jì):采用 “激光加工頭 + 機(jī)械鉆削模塊 + 自動(dòng)換型系統(tǒng)” 的組合架構(gòu),支持 5μm~300μm 孔徑的快速切換,換型時(shí)間從傳統(tǒng)設(shè)備的 2 小時(shí)縮短至 15 分鐘。

? 產(chǎn)能突破:某智能工廠的微孔加工線實(shí)現(xiàn) 24 小時(shí)無人值守,單班次產(chǎn)能達(dá) 5000㎡,滿足消費(fèi)電子旺季的緊急訂單需求(48 小時(shí)打樣交付)。

三、材料與工藝創(chuàng)新:適配下一代 PCB 的極限需求

面對(duì) 5G 毫米波、6G 太赫茲與車規(guī)級(jí)高可靠性要求,微孔加工正與材料技術(shù)深度協(xié)同:

1. 新型材料加工解決方案

? 碳化硅(SiC)基板:采用波長(zhǎng) 1064nm 的光纖激光(功率 50W),配合 10bar 高壓氮?dú)廨o助,實(shí)現(xiàn) 0.2mm 深的散熱孔加工,熱影響區(qū)控制在 10μm 以內(nèi),滿足 SiC 功率模塊的高效散熱需求。

? 玻璃基板:利用水導(dǎo)激光技術(shù)(水流直徑 50μm),在 0.5mm 厚度的超薄玻璃上加工 100μm 微孔,邊緣崩裂率 < 0.1%,為硅光模塊與微流控芯片提供封裝載體。

2. 綠色制造工藝革新

? 干式激光加工:取消傳統(tǒng)輔助氣體(消耗量 10L/min),改用負(fù)壓吸塵系統(tǒng)收集燒蝕殘留物,使每平米 HDI 板的加工碳排放降低 60%,符合歐盟 EPBD 建筑能效指令。

? 無氰沉銅技術(shù):通過有機(jī)胺配位劑替代氰化物,將沉銅廢液中的銅離子濃度從 500ppm 降至 50ppm,廢水處理成本下降 40%,已通過 IATF 16949 車規(guī)級(jí)認(rèn)證。

3. 極端環(huán)境適應(yīng)性突破

? 耐輻射加工:針對(duì)航天 PCB 的聚酰亞胺基板,采用低能量密度激光(5J/cm2)分步加工,避免高能激光引發(fā)的材料降解,確保在 10?Gy 輻射劑量下的微孔結(jié)構(gòu)穩(wěn)定性。

? 超低溫工藝:開發(fā) - 50℃環(huán)境下的微孔鉆削技術(shù),解決量子計(jì)算低溫電路板的熱膨脹失配問題,使 4K 環(huán)境下的焊點(diǎn)失效概率從 0.3% 降至 0.01%。

四、國(guó)產(chǎn)技術(shù)突圍:從設(shè)備到標(biāo)準(zhǔn)的全鏈條崛起

在全球微孔加工設(shè)備市場(chǎng),國(guó)產(chǎn)企業(yè)通過 “技術(shù)引進(jìn) - 消化吸收 - 再創(chuàng)新”,實(shí)現(xiàn)從 “替代” 到 “并跑” 的跨越:

1. 設(shè)備端:打破日德壟斷

? LDI 激光直接成像設(shè)備:某企業(yè)產(chǎn)品的對(duì)位精度達(dá) ±2.5μm,接近德國(guó) ESI 的行業(yè)頂尖水平(±2μm),但價(jià)格僅為進(jìn)口設(shè)備的 60%,2024 年國(guó)內(nèi)市場(chǎng)占有率突破 65%。

? 六軸激光加工平臺(tái):搭載自主研發(fā)的振鏡控制系統(tǒng)(定位精度 ±5μm),可加工任意角度傾斜孔,已應(yīng)用于華為 Mate 60 系列手機(jī)的 10 層 HDI 板,單孔加工時(shí)間縮短至 35ms。

2. 材料端:攻克 “卡脖子” 難題

? 納米復(fù)合磨料:某材料企業(yè)開發(fā)的金剛石涂層鉆頭(粒徑 50nm),磨損率較傳統(tǒng)硬質(zhì)合金降低 70%,壽命提升至 20 萬孔以上,打破日本住友電工的壟斷地位。

? 光敏聚酰亞胺漿料:實(shí)現(xiàn) 5μm 厚度的超薄涂覆(均勻性 ±3%),熱膨脹系數(shù)(CTE)低至 4ppm/℃,性能對(duì)標(biāo)杜邦 Pyralin PI-2611,成本下降 30%。

3. 標(biāo)準(zhǔn)與生態(tài)構(gòu)建

? 國(guó)際標(biāo)準(zhǔn)參與:作為主要起草單位參與修訂 IPC-2226《高密度互連電路板設(shè)計(jì)與制造標(biāo)準(zhǔn)》,將微孔深徑比指標(biāo)從 1:1.5 提升至 1:2,推動(dòng)國(guó)產(chǎn)工藝規(guī)范走向全球。

? 產(chǎn)業(yè)集群協(xié)同:珠三角形成 “激光設(shè)備 - 材料 - PCB 制造” 完整鏈條,東莞某園區(qū)內(nèi)實(shí)現(xiàn)微孔加工設(shè)備、光敏樹脂與檢測(cè)儀器的本地化配套,供應(yīng)鏈響應(yīng)速度提升 50%。

五、未來趨勢(shì):微孔加工的 “納米級(jí)” 進(jìn)化之路

1. 亞微米級(jí)加工技術(shù)

? 阿秒激光加工:利用 800nm 波長(zhǎng)、5fs 脈寬的超短脈沖激光,實(shí)現(xiàn) 2μm 孔徑的冷加工(熱影響區(qū) < 1μm),為 6G 太赫茲器件的亞毫米波導(dǎo)結(jié)構(gòu)提供工藝支撐。

? 電子束加工(EBM):分辨率達(dá) 50nm 的電子束直寫技術(shù),可在 FR-4 基板上制備納米級(jí)微孔陣列,用于 MEMS 傳感器與生物芯片的流體通道。

1. 太空制造場(chǎng)景開拓

? 微重力加工:開發(fā)離心力輔助激光加工裝置,在空間站環(huán)境下實(shí)現(xiàn)衛(wèi)星推進(jìn)器噴孔的 100:1 深徑比加工,為立方星(CubeSat)的微型化提供關(guān)鍵技術(shù)。

? 月面原位制造:針對(duì)月球基地的極端溫差(-180℃~130℃),研發(fā)低溫韌性樹脂基微孔加工工藝,確保探測(cè)設(shè)備電路板的長(zhǎng)期可靠性。

1. 智能化生態(tài)系統(tǒng)

? 加工即服務(wù)(MaaS)平臺(tái):通過工業(yè)互聯(lián)網(wǎng)連接全國(guó) 300 + 微孔加工設(shè)備,實(shí)現(xiàn)產(chǎn)能動(dòng)態(tài)調(diào)配,中小客戶打樣成本降低 40%,交期壓縮至 24 小時(shí)。

? 數(shù)字線程技術(shù):從設(shè)計(jì)端(Altium Designer)到加工端(CAM350)的全流程數(shù)據(jù)貫通,微孔加工參數(shù)自動(dòng)匹配電路板疊層結(jié)構(gòu),設(shè)計(jì)到生產(chǎn)的轉(zhuǎn)化效率提升 70%。

微孔里的 “制造哲學(xué)”

當(dāng) 5G 手機(jī)的天線陣子需要 0.1mm 微孔實(shí)現(xiàn)信號(hào)耦合,當(dāng)自動(dòng)駕駛的激光雷達(dá)基板依賴 50μm 盲孔完成芯片互連,微孔加工技術(shù)早已超越 “打孔” 的簡(jiǎn)單定義,成為衡量 PCB 產(chǎn)業(yè)競(jìng)爭(zhēng)力的 “微米級(jí)標(biāo)尺”。從復(fù)合工藝的精密耦合到 AI 驅(qū)動(dòng)的智能加工,從材料創(chuàng)新的性能突破到國(guó)產(chǎn)設(shè)備的集群崛起,這項(xiàng)曾被海外巨頭壟斷的技術(shù),正見證中國(guó) PCB 產(chǎn)業(yè)從 “規(guī)模王者” 向 “技術(shù)尖兵” 的蛻變。在電路板的方寸之間,每一個(gè)精準(zhǔn)的微孔,都是中國(guó)制造向 “精密制造” 進(jìn)軍的鏗鏘足印。