在電子設(shè)備無處不在的今天,電路板作為電子元件的 "骨架",支撐著從手機到航天器的所有電氣連接。無論是簡單的遙控器還是復雜的 5G 基站,其核心功能的實現(xiàn)都離不開電路板的精準運作。本文將從基礎(chǔ)定義、結(jié)構(gòu)組成、分類特性到應(yīng)用場景,系統(tǒng)梳理電路板的基本知識,幫助讀者快速掌握這一電子產(chǎn)業(yè)的基礎(chǔ)載體,為理解電子設(shè)備工作原理打下基礎(chǔ)。

電路板(Printed Circuit Board,簡稱 PCB)是通過印刷方式在絕緣基板上形成導電線路,實現(xiàn)電子元件(電阻、電容、芯片等)之間電氣連接的載體。其核心作用是:

? 物理支撐:固定電子元件的安裝位置,確保機械穩(wěn)定性;

? 電氣連接:通過銅箔線路傳遞電信號和電源,替代傳統(tǒng)導線連接;

? 功能集成:通過多層設(shè)計實現(xiàn)高密度元件布局,縮小設(shè)備體積。

一塊標準電路板的誕生,需經(jīng)歷從設(shè)計圖紙到基板裁切、銅箔蝕刻、元件焊接等 20 余道工序,最終成為電子設(shè)備的 "神經(jīng)中樞"。

在電路板發(fā)明前,電子設(shè)備依賴手工焊接導線連接元件,存在三大問題:

? 可靠性低:導線易脫落、短路,故障率高達 30% 以上;

? 體積龐大:一臺收音機可能需要數(shù)十根導線,體積是現(xiàn)代產(chǎn)品的 5-10 倍;

? 量產(chǎn)困難:手工連接無法標準化,生產(chǎn)效率極低。

電路板的出現(xiàn)徹底解決了這些問題,使電子設(shè)備的故障率降至 0.1% 以下,同時推動了消費電子、工業(yè)控制等領(lǐng)域的小型化革命。

一塊典型的雙層 PCB 電路板由以下部分組成(從頂層到底層):

? 阻焊層:綠色或黑色絕緣涂層(材質(zhì)為環(huán)氧樹脂),保護銅箔不被氧化,厚度 20-30μm;

? 銅箔層:導電線路載體,厚度 18-70μm(常用 35μm,約頭發(fā)絲直徑的一半);

? 基板:絕緣基材(如 FR-4 玻璃纖維板),厚度 0.4-3.2mm,提供機械支撐;

? 絲印層:白色油墨印刷的元件標號(如 "R1""C2"),方便組裝和維修;

? 焊盤:元件引腳焊接區(qū)域,通常鍍金或鍍錫,直徑 0.8-2mm,確保焊接可靠性。

多層板(如 4 層、6 層)則在基板中間增加銅箔和半固化膠層,通過壓合形成立體互聯(lián)結(jié)構(gòu),最多可實現(xiàn) 50 層以上的超高密度設(shè)計。

不同應(yīng)用場景對電路板材料的要求差異顯著,常見基材包括:

? FR-4:最常用的基材(占比 70% 以上),由玻璃纖維布浸漬環(huán)氧樹脂制成,介電常數(shù) 4.2@1GHz,耐溫 130℃,適合消費電子;

? 鋁基板:以鋁合金為基材,表面覆蓋絕緣層和銅箔,熱導率 2-5W/mK(是 FR-4 的 10 倍以上),適用于 LED 燈具、功率器件等散熱需求高的場景;

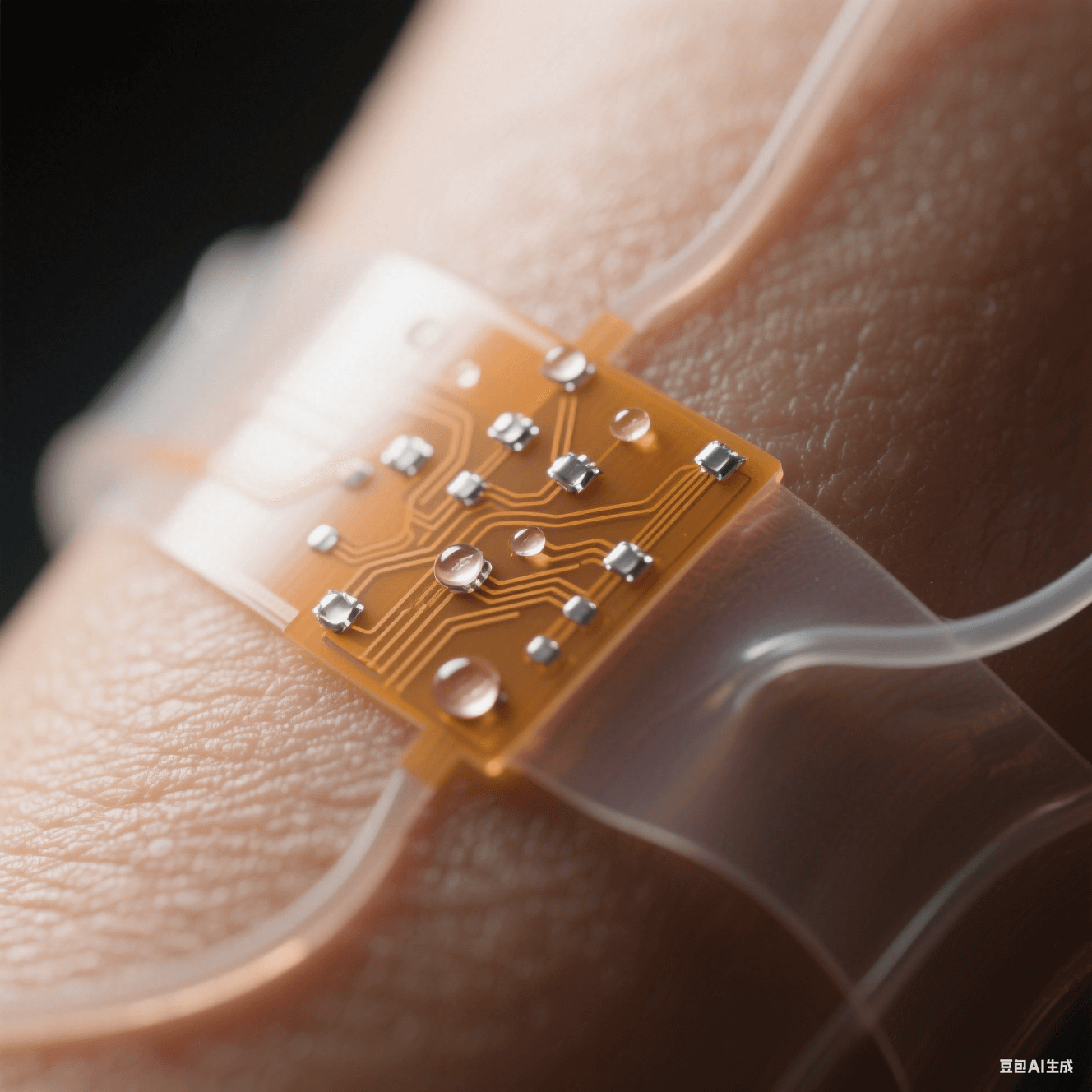

? 聚酰亞胺(PI):柔性基板材料,可彎曲半徑 0.1mm,耐溫 260℃以上,用于折疊屏手機、醫(yī)療器械等柔性設(shè)備;

? 羅杰斯(Rogers):高頻專用材料,介電常數(shù) 3.38@10GHz,損耗因子 0.0027,適用于 5G 基站、雷達等高頻信號傳輸場景。

? 單層板:僅一面有導電線路,結(jié)構(gòu)簡單、成本低(約 0.5-2 元 / 片),但布線限制大,適用于遙控器、玩具等簡單設(shè)備;

? 雙層板:兩面都有線路,通過過孔(直徑 0.3-0.8mm)實現(xiàn)層間連接,成本 1-5 元 / 片,廣泛用于打印機、路由器等;

? 多層板:3 層及以上,采用 "信號層 - 電源層 - 接地層" 交替設(shè)計,可實現(xiàn)高密度布線,成本從幾十到上千元不等,用于手機、電腦、服務(wù)器等高端設(shè)備。

? 剛性電路板:基板為硬質(zhì)材料(如 FR-4),不可彎曲,占電子設(shè)備用板的 80% 以上;

? 柔性電路板(FPC):采用 PI 或 PET 基材,可 180° 彎曲,最小彎曲半徑 0.1mm,適用于智能手表、無人機等需要立體安裝的場景;

? 剛?cè)峤Y(jié)合板:剛性區(qū)域與柔性區(qū)域結(jié)合,兼顧機械強度和彎曲性能,如筆記本電腦的屏幕連接線、汽車傳感器線束。

? 消費電子用板:注重成本和輕薄,如手機主板(厚度 0.8-1.2mm,線寬 / 線距 50μm/50μm);

? 工業(yè)用板:強調(diào)可靠性,需通過 - 40℃~85℃寬溫測試,如 PLC 控制板;

? 汽車用板:滿足 AEC-Q200 認證,耐振動、抗干擾,如自動駕駛域控制器主板(集成毫米波雷達與攝像頭信號接口,工作溫度 - 40℃~105℃);

? 醫(yī)療用板:需生物相容性,如便攜式血糖儀控制板(表面采用醫(yī)用級硅膠涂層,符合 ISO 10993-10 皮膚刺激標準,抗電磁干擾能力達 CLASS B)。

一塊電路板的制造需經(jīng)歷 "設(shè)計 - 制板 - 組裝" 三大階段,核心工序包括:

? 設(shè)計:用 Altium Designer 等軟件繪制線路圖(PCB Layout),確定元件位置、線路走向和阻抗匹配;

? 基板裁切:將大尺寸基材切割為設(shè)計尺寸(誤差 ±0.1mm),去除邊緣毛刺;

? 銅箔蝕刻:通過光刻技術(shù)將線路圖案轉(zhuǎn)移到銅箔上,用化學溶液(如 FeCl?)腐蝕掉多余銅箔,形成導電線路;

? 鉆孔:用機械或激光在基板上加工過孔(最小直徑 0.1mm),實現(xiàn)層間連接;

? 電鍍:在孔內(nèi)沉積銅層(厚度 5-10μm),確保層間導電;

? 阻焊與絲印:印刷阻焊層和元件標號,烤箱固化(150℃,30 分鐘);

? 測試:通過飛針測試機檢測短路、斷路等缺陷,良率需達到 98% 以上。

? 多層對準:航天級 12 層電路板需符合 IPC-2221B 標準,層間對準誤差≤10μm(較消費電子嚴苛 50%),通過 X 射線實時定位系統(tǒng)(精度 0.5μm)與真空壓合(壓力梯度 5MPa/min),使過孔導通率提升至 99.98%,滿足衛(wèi)星設(shè)備的高可靠性要求。

? 阻抗控制:毫米波雷達(77GHz)的天線線路阻抗需控制在 50Ω±3%(高于 5G 基站標準),通過羅杰斯 RO4835 材料(介電常數(shù) 3.48±0.05)與階梯式線寬設(shè)計(誤差 ±1μm),使信號反射損耗從 - 15dB 降至 - 25dB,探測距離提升 20%。

? 消費電子:手機、電腦等追求輕薄和高密度,常用 8-16 層 FR-4 板,線寬 / 線距 50μm/50μm,如 iPhone 主板采用 12 層 HDI(高密度互聯(lián))設(shè)計;

? 工業(yè)控制:PLC、傳感器等注重可靠性,多選用 4-6 層板,工作溫度 - 40℃~85℃,如西門子 PLC 的電路板防護等級達 IP20;

? 汽車電子:車載雷達、BMS 等需耐振動和寬溫,采用無鹵阻燃材料(UL94 V0 級),如特斯拉 Model 3 的自動駕駛主板為 10 層鋁基復合板;

? 醫(yī)療器械:心電圖機、監(jiān)護儀等要求低噪聲,選用高絕緣電阻(≥10^12Ω)材料,如飛利浦監(jiān)護儀的電路板采用醫(yī)用級 PI 基材。

? 電氣性能:高頻信號(>1GHz)選低損耗材料(如 Rogers),大電流(>10A)需加厚銅箔(70μm 以上);

? 環(huán)境適應(yīng):高溫場景(如烤箱)選耐溫 200℃以上的材料,潮濕環(huán)境需做防水涂層(IP67);

? 成本平衡:簡單設(shè)備用單層板,復雜設(shè)備用多層板,批量生產(chǎn)時可通過拼板設(shè)計降低成本(材料利用率提升至 90% 以上)。

隨著芯片集成度提升,電路板正向 "More than Moore" 演進:

? HDI 技術(shù):通過盲孔、埋孔減少層間連接長度,手機主板厚度從 1.2mm 降至 0.8mm;

? 3D 封裝:芯片直接堆疊在電路板上,縮短信號路徑,如 AMD 銳龍?zhí)幚砥鞯?PCB 面積縮小 40%;

? 無鹵化:歐盟 RoHS 2.0 指令要求電路板不含溴系阻燃劑,目前無鹵板占比已達 60% 以上;

? 可回收:采用可降解基材(如植物纖維基板),在自然環(huán)境中 6 個月可分解 60% 以上;

? 低能耗制造:激光蝕刻替代化學蝕刻,減少 80% 廢水排放,某龍頭企業(yè)的 PCB 工廠碳足跡降低 30%。

未來電路板將融合更多功能:

? 嵌入式傳感器:監(jiān)測溫度、濕度等參數(shù),實現(xiàn)故障預(yù)警;

? 自愈線路:采用導電聚合物,輕微斷路可自動修復(修復率 80%);

? 能量收集:集成太陽能薄膜,為低功耗設(shè)備供電(如智能手表的 PCB 可實現(xiàn) 10μW/cm2 發(fā)電)。

了解電路板的基本知識,不僅能幫助我們更好地理解電子設(shè)備的工作原理,也能在選型、設(shè)計或維修時做出更合理的決策。從簡單的單層板到復雜的 50 層柔性板,電路板的發(fā)展始終與電子產(chǎn)業(yè)的進步同頻共振。如需了解更多電子元件相關(guān)知識,或?qū)ふ疫m合的電路板解決方案,可訪問愛彼官網(wǎng)獲取專業(yè)資訊,助力你的電子項目高效落地。