在現代電子工程領域,隨著芯片功率密度持續攀升和設備尺寸不斷縮小,高效散熱已成為決定產品性能與可靠性的關鍵因素。在眾多熱管理方案中,散熱通孔陣列憑借其卓越的熱傳導性能和靈活的設計特性,成為高密度 PCB 設計中的重要工藝手段。本文將從工藝角度深入解析散熱通孔陣列的技術特點、制造工藝及行業應用。

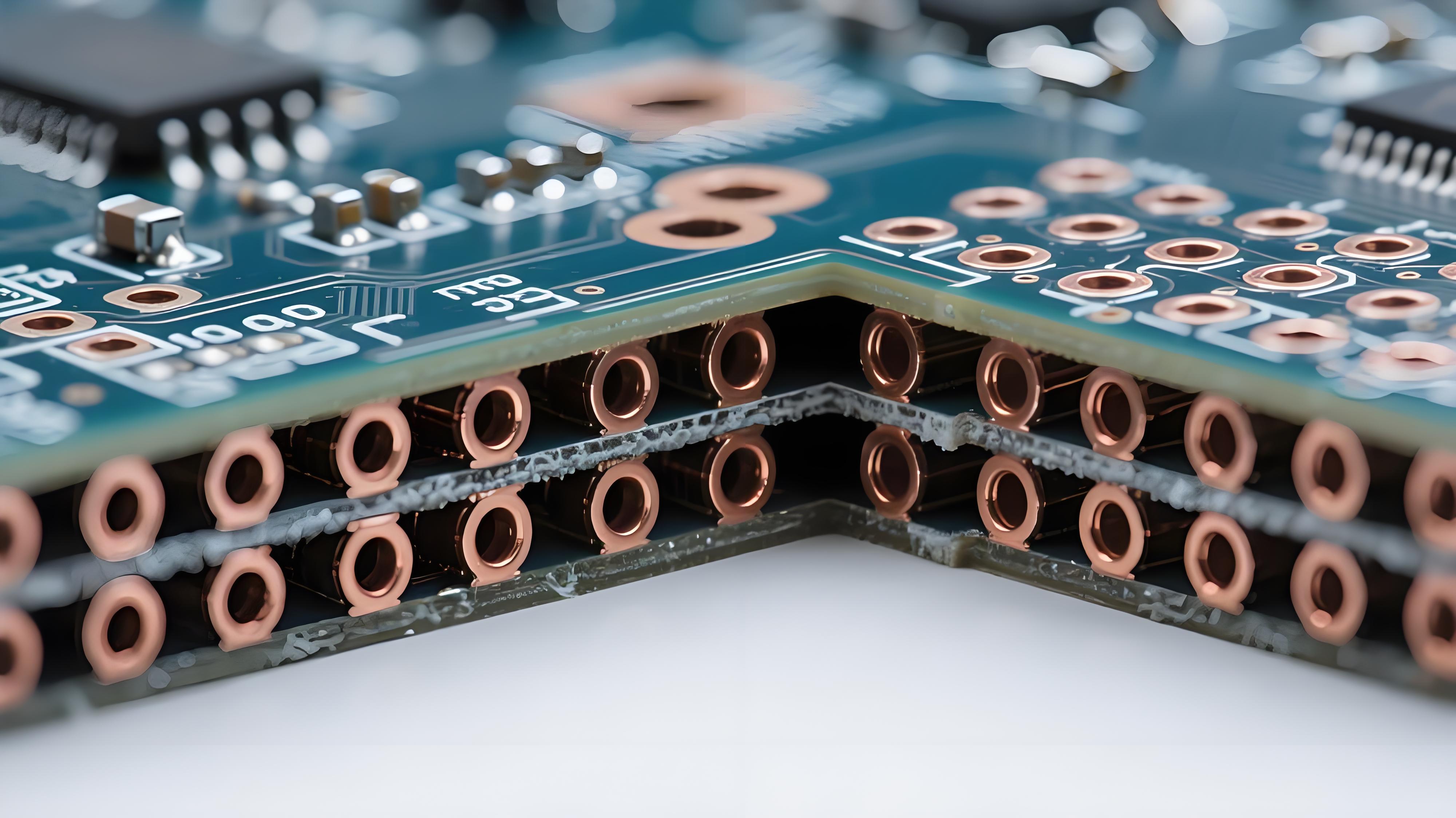

PCB散熱通孔陣列顯微切片橫截面,展示內部銅填充結構

散熱通孔陣列本質上是通過在 PCB 基板上制作一系列金屬化過孔,形成從熱源到散熱區域的高效熱傳導路徑。其熱傳導效率主要取決于三個關鍵因素:金屬化材料的導熱系數、通孔的結構設計以及陣列的整體布局。

在材料選擇方面,目前主流采用純銅作為填充材料,其導熱系數高達 400 W/m?K。對于成本敏感的應用,也可選用銅環氧樹脂復合材料,但其導熱性能通常會降低 30%-40%。近年來,一些高端應用開始嘗試使用銀漿或金剛石復合材料,進一步提升了熱傳導效率。

通孔的結構設計包括孔徑尺寸、深寬比和孔壁厚度等參數。通常,孔徑控制在 0.1-0.3mm 范圍內,深寬比不宜超過 8:1,以確保良好的電鍍均勻性和填充完整性。孔壁銅厚一般要求達到 25-35μm,以保證足夠的熱傳導截面。

散熱通孔陣列的制造涉及多項精密工藝,主要包括鉆孔、孔壁處理、電鍍填充和表面平整化等環節。

1. 鉆孔工藝:激光鉆孔技術已成為高密度通孔陣列制作的首選工藝。紫外激光鉆孔可實現 ±10μm 的定位精度,能夠加工出直徑 0.05mm 的微孔。相比機械鉆孔,激光加工不僅精度更高,而且避免了基材撕裂和毛刺問題。

2. 孔壁處理工藝:孔壁預處理工藝對保證電鍍質量至關重要。目前普遍采用等離子體清洗技術,可有效去除孔內殘留物并活化孔壁,使后續的化學鍍銅層具有更好的附著性。

3. 電鍍填充工藝:電鍍填充工藝是最關鍵的技術環節。采用脈沖電鍍技術配合專用添加劑,可實現完美的 “超級填充” 效果,避免產生空洞或裂縫。先進的電鍍設備能夠實時監控鍍液成分和電鍍參數,確保每個通孔的填充質量一致。

4. 表面平整化處理:表面平整化處理采用化學機械拋光(CMP)技術,使填充后的通孔表面與基板保持平整,為后續的線路制作和元器件安裝提供理想的基礎。

熱量通過通孔陣列從芯片傳導至散熱器的過程

為確保散熱通孔陣列的性能穩定性,需要建立完善的質量控制體系和可靠性測試流程,具體如下:

? X 射線檢測:通過 X 射線成像技術檢查通孔內部填充完整性,排查是否存在空洞、氣泡或填充不飽滿等問題,確保每個通孔的填充密度符合設計要求。

? 熱阻測試:使用專業熱阻測試儀測量通孔陣列的實際導熱性能,對比設計標準值,判斷熱傳導路徑是否通暢,及時發現熱阻異常點。

? 顯微切片分析:截取 PCB 樣本制作顯微切片,在高倍顯微鏡下觀察通孔的孔壁厚度、鍍層均勻性及與基板的結合狀態,評估工藝細節是否達標。

? 熱循環試驗:將樣品置于 - 55℃至 125℃的循環溫度環境中,經歷 1000 次循環后,檢測通孔陣列的結構完整性和導熱性能變化,驗證其在溫度劇烈波動下的穩定性。

? 高溫高濕測試:在 85℃/85% RH 的恒溫恒濕環境中放置 1000 小時,模擬潮濕高溫的惡劣工況,評估通孔與基板的結合強度、鍍層抗腐蝕能力是否滿足長期使用需求。

? 機械振動測試:按照行業標準施加特定頻率和振幅的機械振動,測試后檢查通孔是否出現開裂、脫落等問題,確保其在運輸或設備運行中的機械可靠性。

散熱通孔陣列憑借其高效的散熱能力,已在多個關鍵電子領域實現深度應用,以下為典型場景的創新實踐案例:

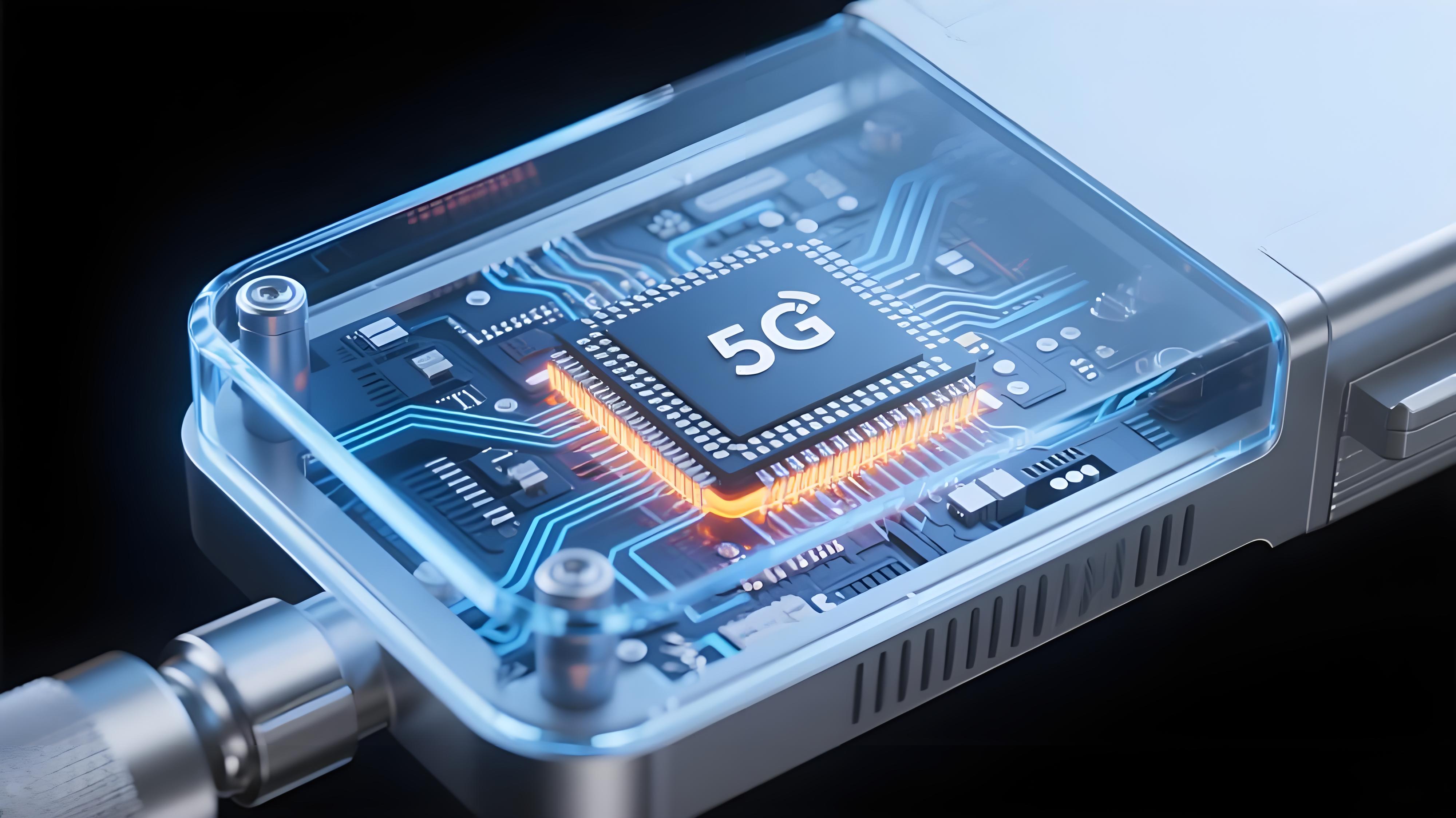

1. 5G 通信設備領域:在 5G 基站 AAU(有源天線單元)模塊中,功率放大器(PA)是主要熱源。某設備制造商針對 PA 模塊設計了直徑 0.15mm 的銅填充通孔陣列,通過密集的熱傳導路徑將 PA 產生的熱量快速導出,最終使模塊工作溫度降低 18℃,系統故障率下降 40%,顯著提升了基站的長期運行可靠性。

2. 新能源汽車領域:新能源汽車電機控制器的功率模塊(含 IGBT 芯片)發熱量大且空間緊湊,某車企采用大面積通孔陣列設計,將通孔陣列與液冷散熱系統直接對接。通過優化通孔的布局密度和排列方式,使功率模塊的熱阻降低 25%,在相同散熱空間下,電機控制器的功率密度提升 30%,滿足了高功率驅動需求。

3. 可穿戴設備領域:智能手表等可穿戴設備對體積和重量要求嚴苛,某品牌在手表處理器區域采用高密度微孔陣列技術,通孔直徑縮小至 0.08mm,在僅 0.5cm2 的區域內集成數百個通孔。該設計在有限空間內實現了高效散熱,使處理器滿負荷運行時的溫度降低 12℃,設備性能提升 30%,同時保持了輕薄的外觀設計,符合可穿戴設備的便攜需求。

脈沖電鍍工藝將銅溶液填入通孔內部的微觀特寫鏡頭

1. 孔徑微細化:隨著紫外激光鉆孔技術的迭代,0.05mm 以下的超微孔加工精度逐步成熟,未來通孔陣列將向 “更小孔徑、更高密度” 發展,以適應芯片封裝微型化(如 Chiplet 技術)的需求,在有限 PCB 面積內構建更密集的熱傳導路徑。

2. 材料多元化:除傳統純銅、銅環氧樹脂外,納米銀膏(導熱系數約 429 W/m?K)、石墨烯復合材料(導熱系數超 500 W/m?K)等新型填充材料逐步進入產業化試驗階段。這些材料將進一步突破傳統材料的導熱極限,為超高功率芯片的散熱提供新方案。

3. 工藝集成化:未來散熱通孔陣列的制造將與 PCB 的線路制作、封裝工藝更緊密結合,例如在通孔填充后直接實現元器件的 “通孔植球”,減少工藝環節、縮短生產周期,同時提升散熱路徑的集成度,降低界面熱阻。

? 成本控制難題:高端填充材料(如納米銀膏、金剛石復合材料)的原材料成本較高,且超微孔加工的設備投入和工藝復雜度提升,導致高密度通孔陣列的制造成本比傳統工藝高 20%-30%,如何在保證性能的同時降低成本,是行業普及的關鍵障礙。

? 加工效率瓶頸:超微孔(0.05mm 以下)的激光鉆孔速度較慢,相比傳統機械鉆孔效率低 50% 以上,難以滿足大規模量產的產能需求,需通過設備升級(如多光束激光鉆孔機)提升加工效率。

? 超微孔填充一致性:孔徑越小,電鍍填充時的 “均一性控制” 難度越大,易出現部分通孔填充不飽滿或空洞問題。目前尚無成熟的大規模量產解決方案,需通過優化鍍液配方、調整脈沖電鍍參數等方式突破技術瓶頸。

透明外殼5G基站AAU模塊內部結構,突出顯示PCB上的散熱通孔陣列

散熱通孔陣列絕非單純的 PCB 制造工藝環節,而是串聯起電子設備 “功率密度提升 - 熱管理突破 - 產品可靠性保障” 的核心技術樞紐。從 5G 基站 AAU 模塊的高溫降維,到新能源汽車電機控制器的功率釋放,再到可穿戴設備 “輕薄與性能” 的平衡,其技術成熟度直接決定了下游產業的創新邊界,更是當前 Chiplet、3D IC 等先進封裝技術落地的關鍵支撐 —— 若缺乏匹配的微型化、高密度通孔陣列工藝,即便芯片設計再先進,也會因散熱瓶頸陷入 “性能鎖死” 的困境。

對于行業參與者而言,突破這一技術的價值,需跳出 “單一工藝優化” 的局限:一方面,要聚焦量產場景下的 “精度與成本共生”—— 通過激光鉆孔設備的多光束迭代、電鍍液配方的國產化替代,在實現 0.05mm 以下超微孔穩定加工的同時,將高端通孔陣列的成本溢價控制在 15% 以內,打破 “高性能即高成本” 的行業誤區;另一方面,需推動 “材料 - 工藝 - 應用” 的跨環節協同 —— 例如將石墨烯填充材料的研發與新能源汽車的高溫工況需求綁定,讓材料創新直接對接終端場景痛點,避免技術與應用脫節。

長遠來看,隨著電子產業向 “算力密度更高、能效要求更嚴、形態更趨多元” 的方向演進,散熱通孔陣列的技術邊界還將持續拓展:它既需要適配柔性電子的可彎曲特性,開發柔性基板上的通孔陣列工藝;也需融入 “綠色低碳” 制造理念,通過電鍍工藝的能耗優化、填充材料的可回收設計,降低全生命周期的環境影響。可以說,散熱通孔陣列的技術迭代速度,將直接影響電子產業從 “追求性能” 向 “性能、可靠性、綠色化協同發展” 的轉型效率,成為未來高端電子制造競爭力的重要標志。了解更多詳情歡迎聯系IPCB(愛彼電路)技術團隊