在電子設備向高密度、高功率方向演進的今天,PCB 陶瓷電路板憑借其顛覆性的材料特性,正在重塑電子封裝的技術邊界。這種以氧化鋁(Al?O?)、氮化鋁(AlN)等陶瓷材料為基底的電路板,不僅突破了傳統 FR4 基板的性能瓶頸,更在散熱、高頻穩定性和極端環境適應性上展現出不可替代的優勢。

一、材料革新:從 “散熱瓶頸” 到 “熱管理專家”

一、材料革新:從 “散熱瓶頸” 到 “熱管理專家”陶瓷材料的導熱性能堪稱革命性突破。傳統 FR4 基板的熱導率僅為 0.3 W/(m?K),而氮化鋁基板的熱導率可達 170-200 W/(m?K),氧化鈹甚至高達 330 W/(m?K)。這種特性使PCB陶瓷電路板成為高功率芯片的理想載體,例如在新能源汽車的電機控制器中,其高效散熱能力可將模塊溫度降低 30% 以上,顯著延長設備壽命。此外,陶瓷材料的熱膨脹系數(CTE)與硅芯片高度匹配(約 4.5×10??/℃),有效避免了因熱應力導致的焊點失效問題,這在航空航天設備的精密電路中尤為關鍵。

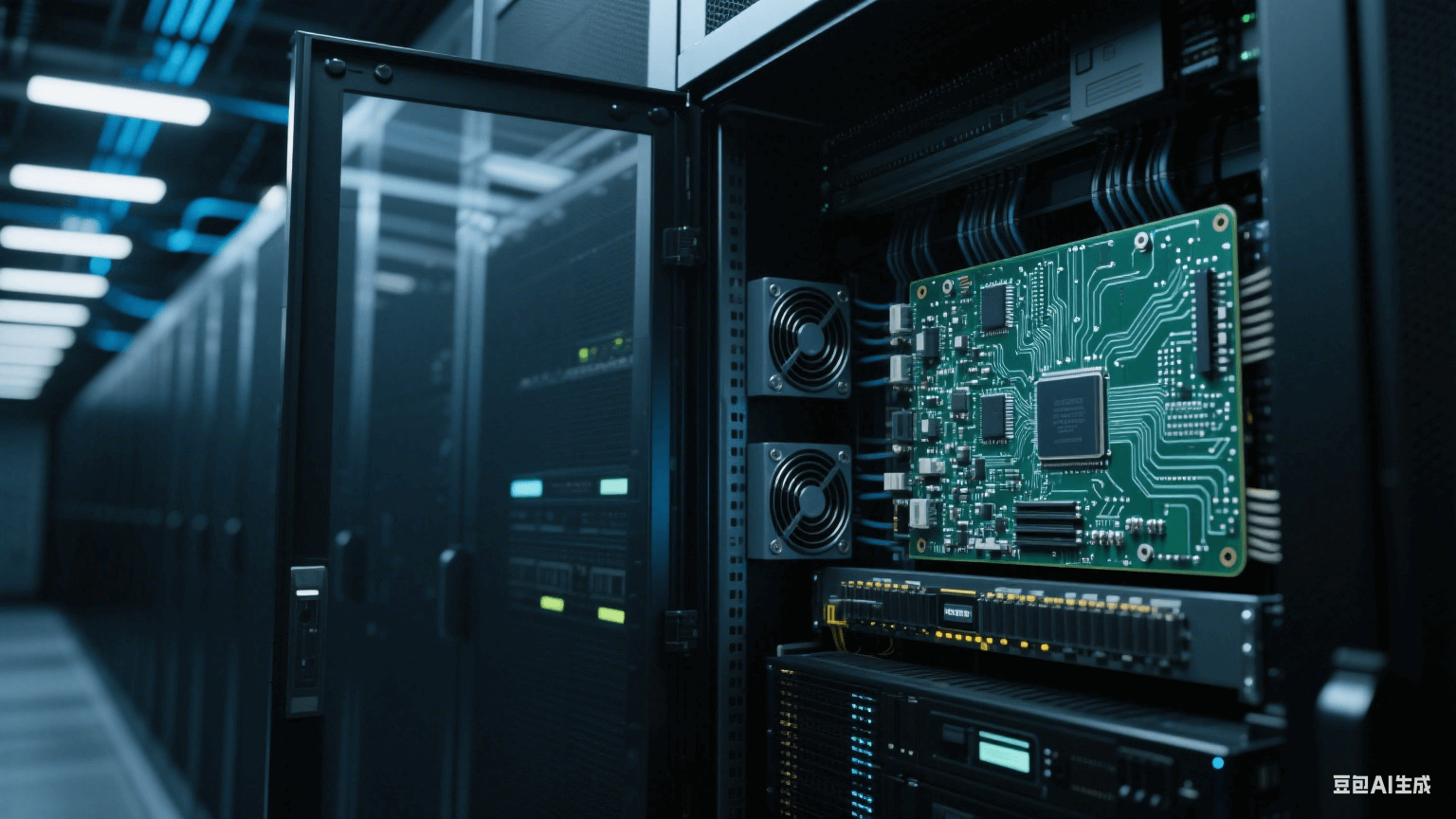

二、高頻領域的 “信號守護者”

二、高頻領域的 “信號守護者”在 5G 通信和衛星通信等高頻場景中,陶瓷 PCB 電路板的介電損耗極低(如氧化鋁的介電常數僅為 9.4),信號傳輸損耗比傳統基板降低 50% 以上。低溫共燒陶瓷(LTCC)技術更支持多層 3D 布線,可將射頻模塊體積縮小 40%,同時保持信號完整性。這種特性使其成為 5G 基站毫米波天線模組的核心材料,助力實現超高速數據傳輸。

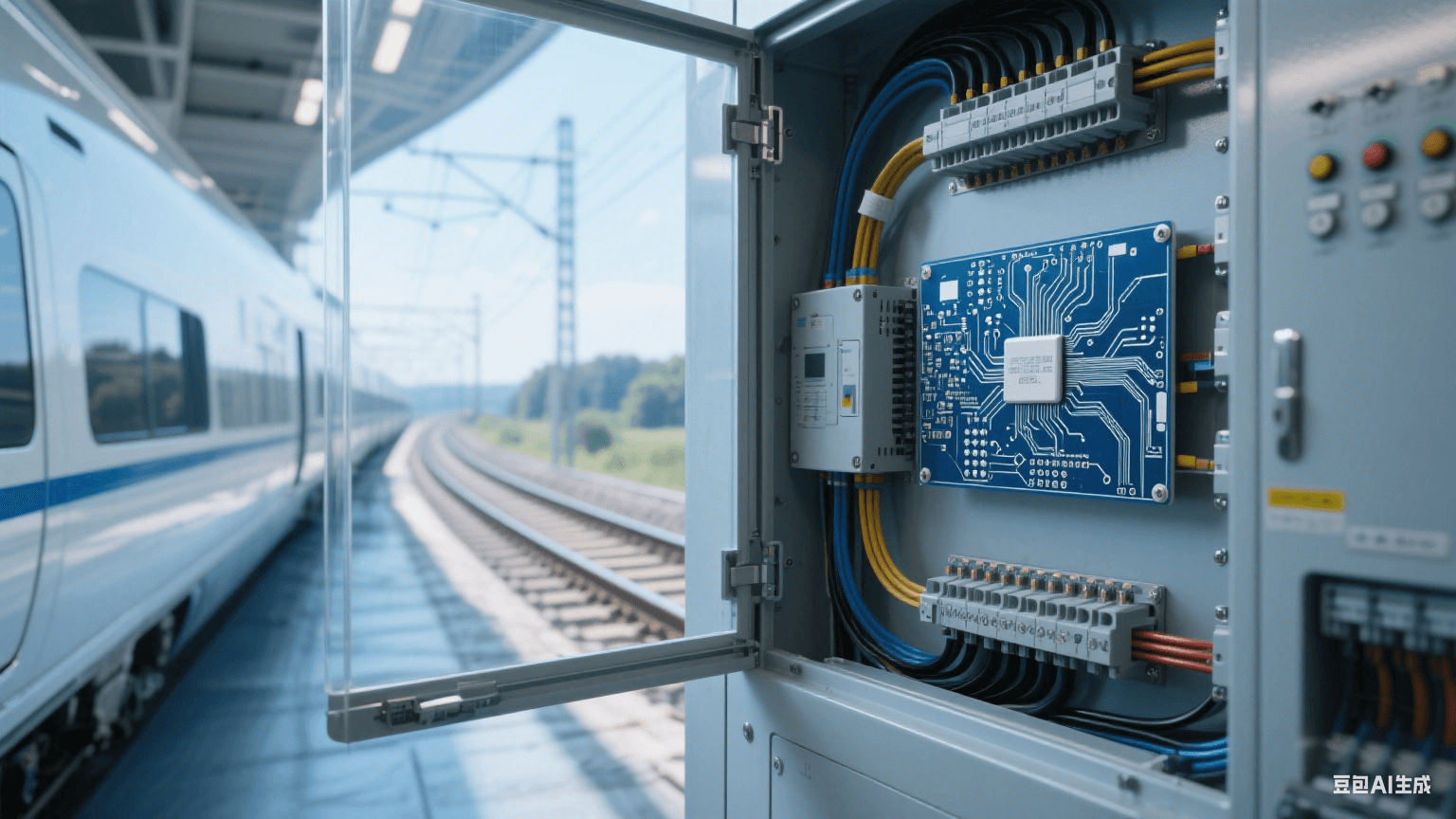

三、極端環境下的 “全能戰士”

三、極端環境下的 “全能戰士”從 - 55℃的極寒到 850℃的高溫,PCB陶瓷電路板的性能穩定性遠超傳統材料。其抗化學腐蝕和抗振動特性,使其在工業光伏逆變器的惡劣環境中仍能保持長期可靠運行。例如,在海上風電設備中,陶瓷基板的耐鹽霧腐蝕能力可延長設備壽命至 20 年以上,大幅降低維護成本。

四、環保與可持續發展的 “綠色先鋒”

四、環保與可持續發展的 “綠色先鋒”PCB陶瓷電路板的生產過程符合循環經濟理念:無機材料可回收利用,且無毒無害,避免了傳統 PCB 制造中的重金屬污染。其長壽命特性(通常為普通電路板的 3-5 倍)可減少電子垃圾產生,契合全球碳中和目標。例如,在醫療設備中,陶瓷基板的耐用性可使心臟起搏器等精密儀器的更換周期延長至 10 年以上,既降低醫療成本又減少環境負擔。

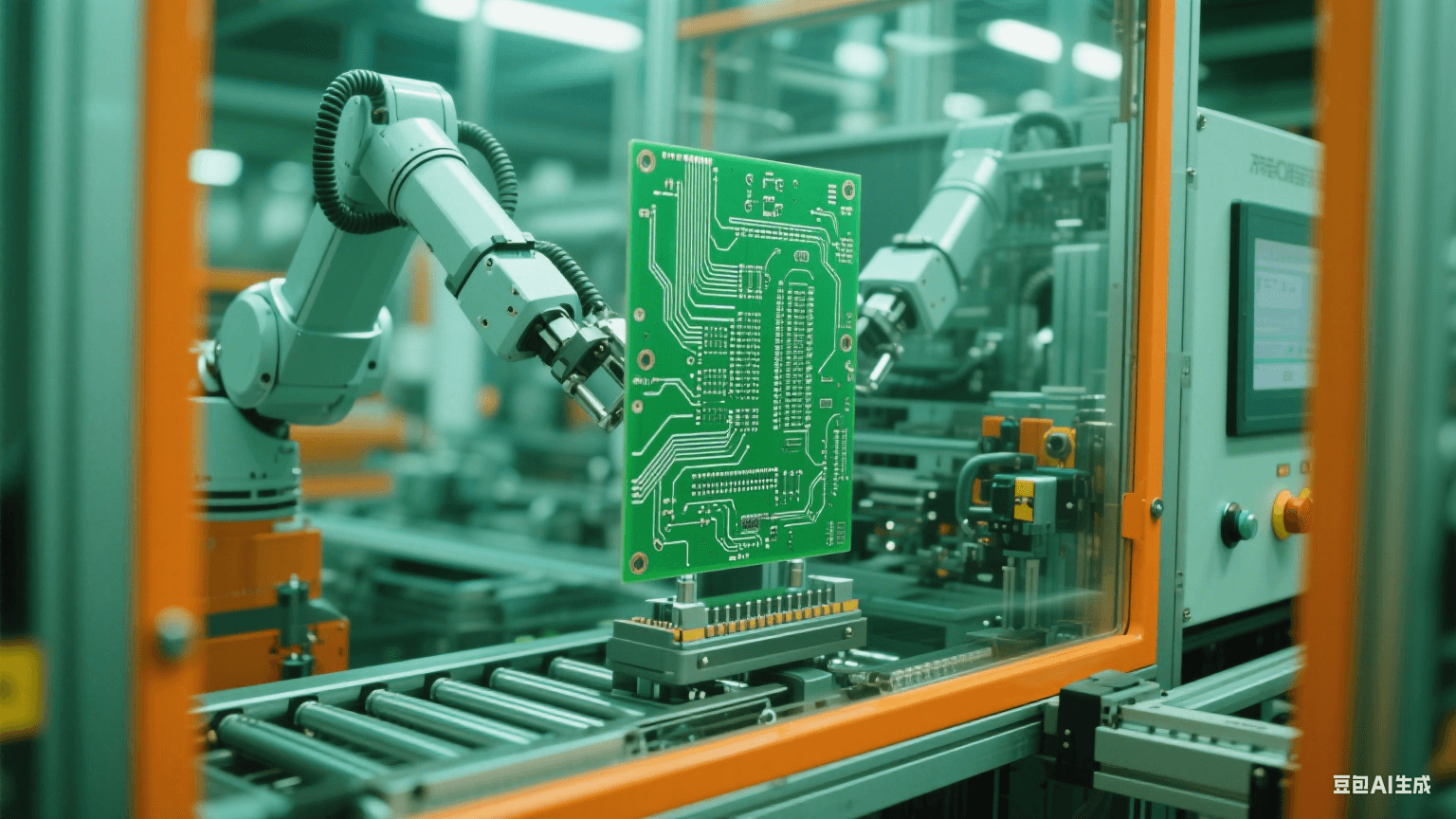

五、技術路線與應用場景的多元突破

五、技術路線與應用場景的多元突破當前主流的陶瓷基板工藝包括直接鍍銅(DPC)、直接覆銅(DBC)和活性金屬釬焊(AMB)等。其中,AMB 工藝的氮化硅基板在新能源汽車領域需求激增,預計 2029 年市場規模將突破 28 億美元。而 DPC 技術憑借高精度線路(最小線距 0.05mm)主導 LED 和芯片封裝市場。從消費電子的微型化芯片到航空航天的復雜電子系統,陶瓷 PCB 電路板正在多個領域實現技術躍遷。

作為電子封裝領域的 “新材料之王”,PCB 陶瓷電路板正以其卓越的熱管理能力、高頻性能和環境適應性,推動 5G 通信、新能源汽車、航空航天等戰略產業的技術升級。隨著低溫共燒陶瓷(LTCC)和多層布線技術的不斷突破,這一材料革命將持續拓寬電子設備的性能邊界,為未來十年的科技發展提供核心支撐。