在 5G 通信設(shè)備、高端服務(wù)器、人工智能芯片封裝等領(lǐng)域,多層印制電路板已成為支撐復(fù)雜電子系統(tǒng)運行的核心載體。這種由 3 層以上導(dǎo)電圖形層與絕緣材料交替壓合而成的精密部件,通過立體電路布局實現(xiàn)信號高速傳輸與功能集成,是現(xiàn)代電子工業(yè)向高密度、小型化發(fā)展的關(guān)鍵基礎(chǔ)。本文將從設(shè)計原理、材料選型、制造工藝及檢測標(biāo)準(zhǔn)四個維度,深度解析多層印制電路板的技術(shù)要點與行業(yè)應(yīng)用。

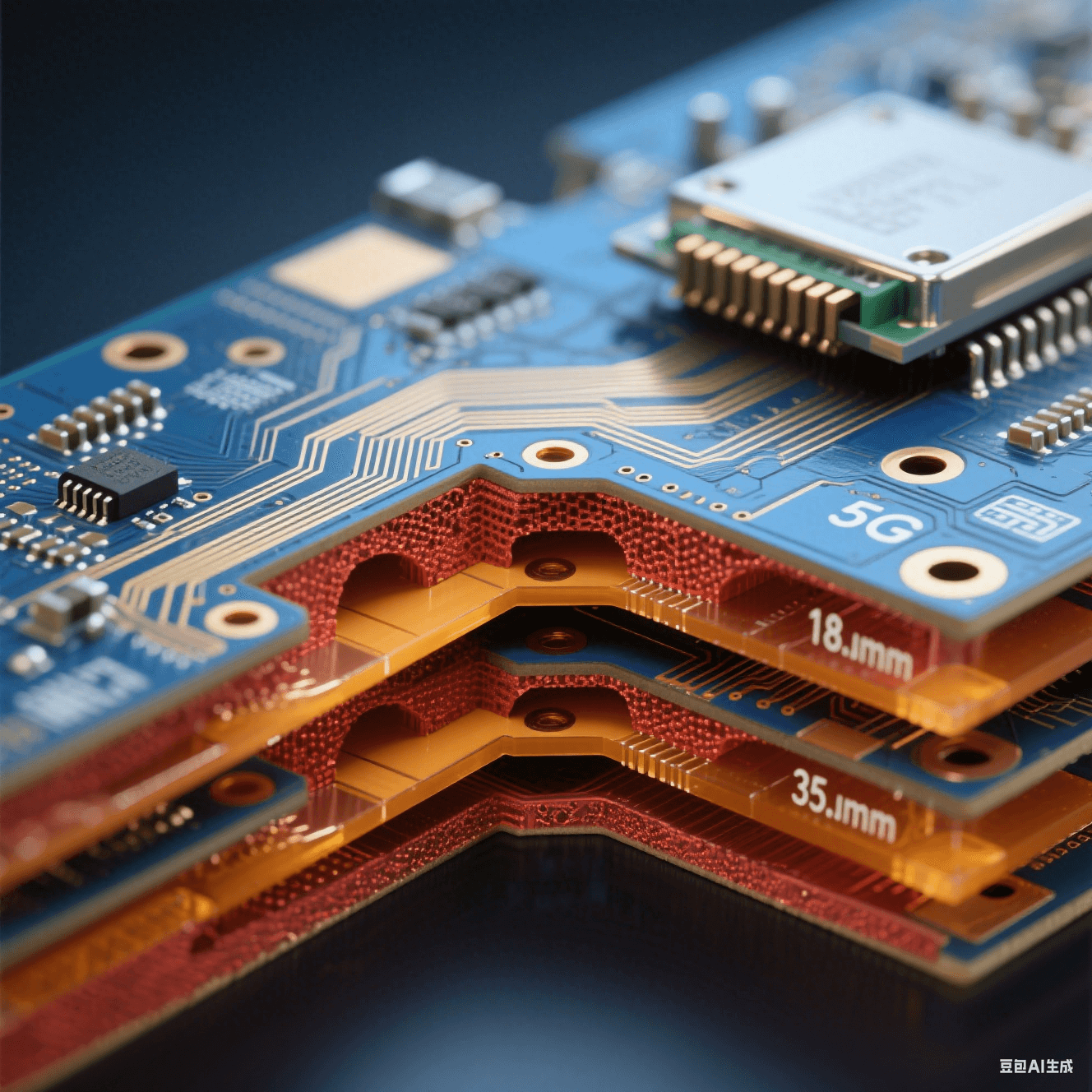

多層印制電路板通過在傳統(tǒng)雙面板基礎(chǔ)上疊加導(dǎo)電層(銅箔)與絕緣層(半固化片),將電路從平面走向立體。典型的 8 層板結(jié)構(gòu)包含 4 層信號層、2 層電源層、2 層地層,層間通過盲孔 / 埋孔 / 通孔實現(xiàn)電氣連接。這種設(shè)計可將線路密度提升 3-5 倍,例如在 10cm×10cm 面積內(nèi)集成超過 2000 條獨立走線,滿足 5G 基站射頻模塊對微帶線、差分線的高精度布局需求。

在 10Gbps 以上高速傳輸場景中,多層印制電路板的層疊結(jié)構(gòu)設(shè)計至關(guān)重要:

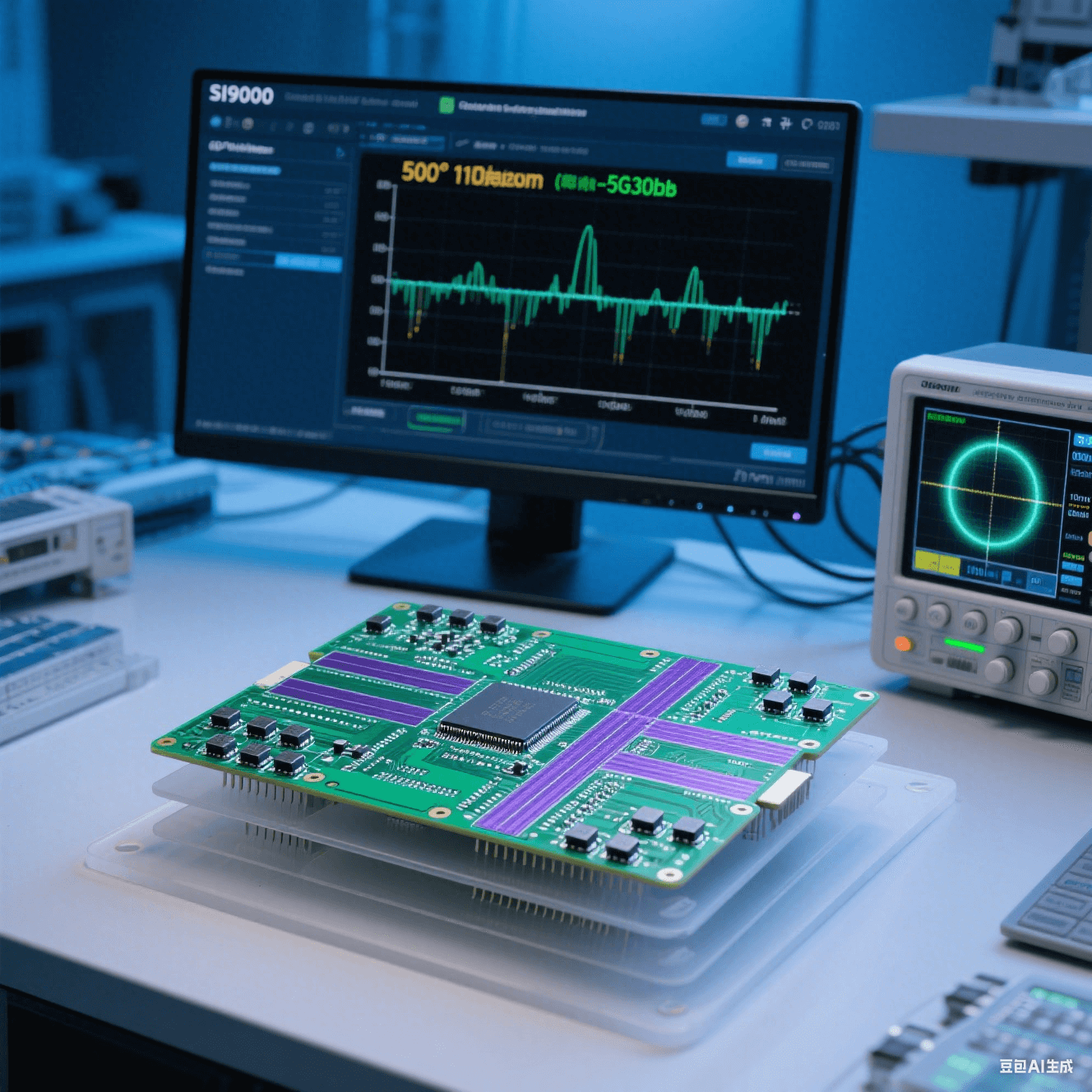

? 阻抗匹配控制:通過 SI9000 軟件仿真微帶線 / 帶狀線的特征阻抗,將 50Ω 傳輸線的線寬 / 間距公差控制在 ±5% 以內(nèi)

? 電源完整性設(shè)計:采用 10-50μm 厚度的銅箔作為電源 / 地層,配合去耦電容陣列(間距≤10mm),將電源噪聲抑制在 50mV 以下

? 串?dāng)_抑制技術(shù):相鄰信號層采用正交布線,層間插入 200μm 以上的絕緣隔離層,使近端串?dāng)_(NEXT)降低至 - 30dB 以下

針對功率密度≥5W/cm2 的高發(fā)熱場景,多層印制電路板通過埋嵌導(dǎo)熱層實現(xiàn)熱擴散:

? 金屬基夾芯結(jié)構(gòu):在信號層間嵌入 0.5mm 厚度的鋁基 / 銅基散熱層,熱導(dǎo)率提升至 180W/mK(傳統(tǒng) FR-4 僅 0.25W/mK)

? 盲埋孔散熱路徑:通過直徑 0.3mm 的埋孔將芯片熱源直接連接至外層散熱焊盤,結(jié)溫降低 15%-20%

? 剛撓結(jié)合設(shè)計:在高速背板中采用柔性過渡區(qū)(彎曲半徑≥3mm),消除機械應(yīng)力對焊點的疲勞損傷

材料類型 | 代表產(chǎn)品 | 介電常數(shù) (Dk@1GHz) | 熱膨脹系數(shù) (ppm/℃) | 適用場景 |

環(huán)氧樹脂基 | 4.2-4.6 | 18-22 | 消費電子、普通工業(yè)控制 | |

高頻材料 | 3.48 | 14 | 5G 基站、衛(wèi)星通信 | |

高速材料 | 松下 MEGTRON6 | 3.0 | 12 | 10Gbps 以上高速數(shù)字電路 |

陶瓷基材料 | 氧化鋁陶瓷基板 | 9.8 | 6.5 | 高功率、耐高溫場景 |

作為層間粘結(jié)材料,半固化片(PP 片)的性能直接影響多層板可靠性:

? 玻璃化轉(zhuǎn)變溫度(Tg)≥170℃,確保 150℃高溫環(huán)境下的尺寸穩(wěn)定性

? 樹脂含量控制在 60%-65%,避免壓合時流膠不足導(dǎo)致的分層風(fēng)險

? 厚度公差 ±5μm,保障層間絕緣厚度均勻性,典型 8 層板總厚度控制在 1.6±0.05mm

? 電解銅箔:厚度 18-70μm,適用于普通多層板,表面粗糙度 Rz≤4μm 以降低信號損耗

? 壓延銅箔:厚度 5-12μm,用于高頻高速板,表面光滑度提升 30%,可減少趨膚效應(yīng)影響

? 高延展性銅箔:延伸率≥5%,適用于剛撓結(jié)合板,應(yīng)對 10 萬次以上彎曲壽命需求

? 干膜光阻工藝:采用 25μm 厚度的感光干膜,通過 LDI 激光直接成像技術(shù),實現(xiàn) 50μm 線寬 / 線距(公差 ±5μm)

? 化學(xué)蝕刻:使用氯化鐵蝕刻液(溫度 50±2℃,壓力 2-3kg/cm2),側(cè)蝕量控制在 15μm 以內(nèi),保障細(xì)線路完整性

? AOI 自動檢測:采用 12K 分辨率線陣相機掃描,識別≥5μm 的短路 / 斷路缺陷,檢測效率達 20㎡/ 小時

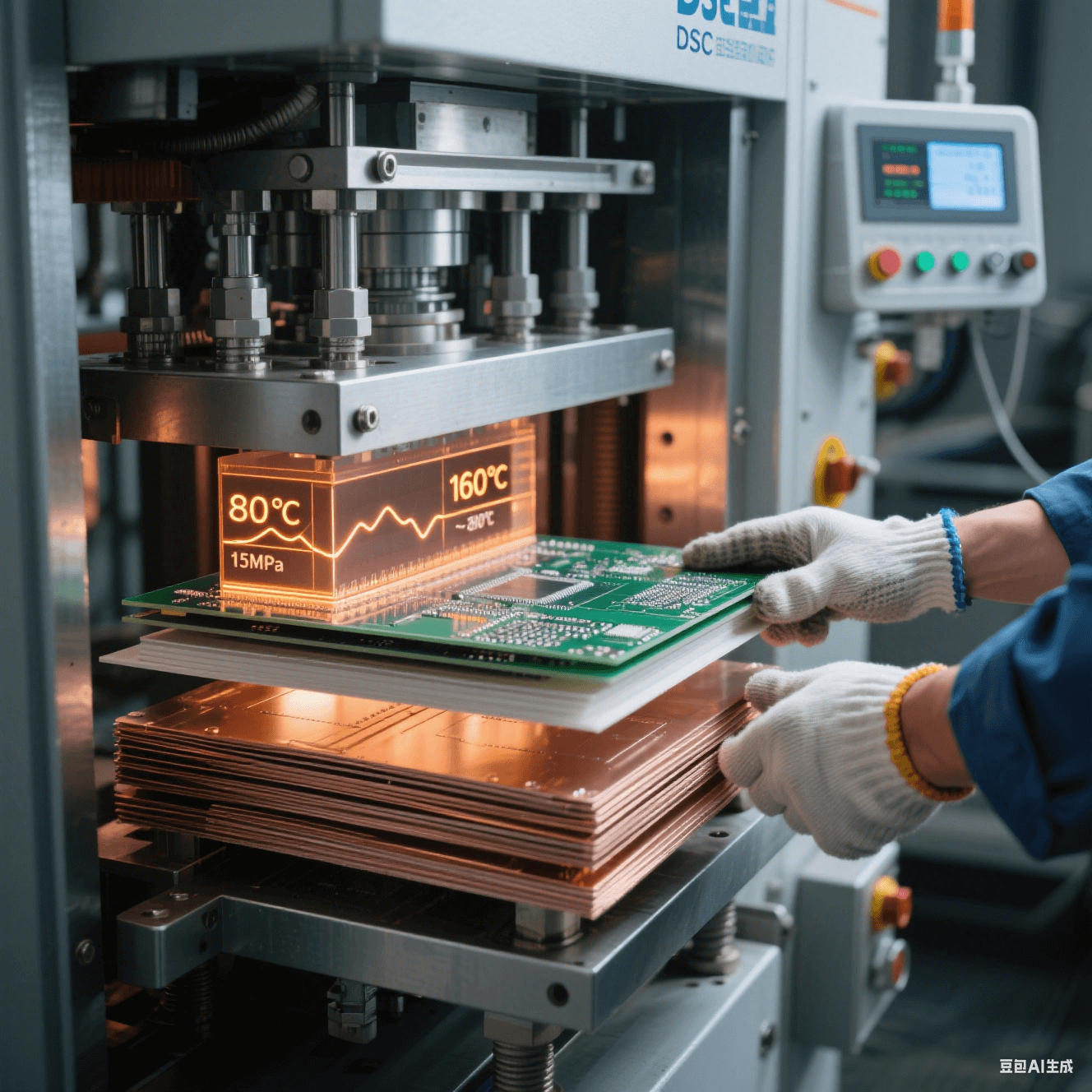

? 機械定位系統(tǒng):采用 0.3mm 直徑的銷釘定位,層間偏移量控制在 ±25μm(12 層以上板需升級為激光定位,精度 ±10μm)

? 真空層壓機:分段升溫壓合(80℃預(yù)壓→160℃主壓→180℃后固化),壓力梯度 5-15MPa,消除層間氣泡(缺陷率<0.1%)

? 固化度檢測:通過 DSC 差示掃描量熱儀,確保樹脂固化度≥95%,玻璃化轉(zhuǎn)變溫度達標(biāo)

? 激光鉆孔:355nm 紫外激光加工 0.1mm 微孔,熱影響區(qū)<10μm,適用于 HDI 板的盲孔制作

? 化學(xué)沉銅:通過膠體鈀活化、甲醛還原,在孔壁沉積 2-3μm 的薄銅層,結(jié)合力≥5N/cm

? 脈沖電鍍:正向電流 10ASD / 反向電流 50ASD,使深徑比 8:1 的通孔銅厚均勻性達 85% 以上,內(nèi)層銅厚 35μm / 外層 70μm

? 化學(xué)鍍鎳金(ENIG):鎳層厚度 5-8μm,金層 0.05-0.1μm,適用于金線鍵合與高可靠性場景

? 機械成型:采用數(shù)控銑床(轉(zhuǎn)速 24000rpm,進給速度 500mm/min),外形公差 ±0.1mm,斜邊角度 45±5°

? 沉錫 / OSP:成本敏感型產(chǎn)品首選,錫層厚度 3-5μm,OSP 膜厚 0.2-0.5μm,存儲壽命≥6 個月

? 阻抗測試:使用網(wǎng)絡(luò)分析儀(如 Keysight PNA),在 1-40GHz 頻段測量傳輸損耗(≤0.5dB/cm@10GHz)、駐波比(≤1.2)

? 絕緣電阻:施加 500V DC 電壓,測試層間絕緣電阻≥10^10Ω,濕熱試驗(85℃/85% RH, 1000h)后下降不超過 50%

? 可焊性測試:260℃焊錫浸漬 3 秒,焊盤上錫面積≥95%,無焊料球或虛焊現(xiàn)象

? 熱沖擊試驗:-55℃~125℃循環(huán) 1000 次,層間無開裂,孔壁銅層無脫落(依據(jù) IPC-TM-650 標(biāo)準(zhǔn))

? 彎曲測試:剛撓結(jié)合板在半徑 5mm 條件下彎曲 10 萬次,信號傳輸速率波動<5%

? 振動測試:10-2000Hz 掃頻振動,加速度 20g,持續(xù) 2 小時,焊點無裂紋,阻抗變化<3%

在 AI 服務(wù)器的數(shù)字疆場,20 層以上的高多層板(層數(shù)≥18)已然崛起為主流中堅,與 Anylayer HDI 技術(shù)珠聯(lián)璧合,構(gòu)建起芯片與散熱器的直連橋梁。這精妙的設(shè)計,宛如為信號傳輸鋪設(shè)了一條專屬的超高速通道,使信號延遲銳減 20%,數(shù)據(jù)流轉(zhuǎn)如行云流水。

于醫(yī)療科技的微觀世界,12 層剛撓結(jié)合板化身 “人體守護者”,以柔韌之軀成功植入體內(nèi)。即便置身 37℃的生命溫床,它亦能十年如一日地穩(wěn)健運行,在彎曲半徑≤3mm 的苛刻條件下,持續(xù)為生命健康保駕護航。

伴隨 3D 封裝技術(shù)浪潮席卷而來,多層印制電路板正經(jīng)歷著從平面互連到立體封裝的華麗蛻變。通過將芯片與被動元件巧妙埋嵌、集成,如同搭建起一座精密的微觀城市,單模塊體積大幅縮減 40%,有力推動電子設(shè)備向著 “系統(tǒng)級封裝” 的星辰大海奮勇前行。

展望科技發(fā)展的浩瀚征途,多層印制電路板必將在材料創(chuàng)新的領(lǐng)域綻放異彩,碳納米管導(dǎo)電層似夜空中閃爍的新星,為未來注入無限可能;工藝升級的賽道上,3D 打印電路板如靈動的畫筆,勾勒出全新的制造藍圖;環(huán)保技術(shù)的花園里,水基蝕刻液恰似清新的春風(fēng),帶來綠色發(fā)展的勃勃生機。作為電子系統(tǒng)當(dāng)之無愧的 “神經(jīng)中樞”,其每一次技術(shù)跨越,都將如強勁引擎,驅(qū)動 5G、AI、新能源汽車等產(chǎn)業(yè)巨輪破浪前行,更將成為丈量高端電子制造實力的核心標(biāo)尺。