在現代電子制造業中,無鹵素基板銅箔結合力是確保電路板可靠性和環保性的核心要素。隨著全球環保法規的日益嚴格,傳統含鹵素材料因釋放有毒氣體而被逐步淘汰,無鹵素基板以其低煙、低毒特性成為主流。銅箔作為電路板導電層的基石,其與基板的結合強度直接影響產品的耐熱性、機械穩定性和使用壽命。本文將深入探討無鹵素基板銅箔結合力的形成機制、影響因素及優化工藝,幫助行業從業者提升產品性能,推動可持續發展。簡而言之,這一結合力不僅是技術挑戰,更是電子行業綠色轉型的基石。

無鹵素基板銅箔結合力涉及材料科學和制造工藝的深度融合。無鹵素基板通常采用磷系或氮系阻燃劑替代溴化阻燃劑,雖然環保優勢顯著,但其表面特性與銅箔的粘合難度增加。銅箔結合力指的是銅層與基板樹脂之間的粘附強度,通過剝離測試(如 IPC-TM-650 標準)量化,單位通常為 N/mm。當結合力不足時,電路板在高溫或機械應力下易出現分層、斷路等失效,導致設備故障。例如,在 5G 基站或電動汽車控制器中,高功率運行產生的熱膨脹會放大結合缺陷,引發安全隱患。因此,優化這一結合力已成為電子制造的關鍵課題。

影響無鹵素基板銅箔結合力的因素眾多,首要的是基板材料的選擇。無鹵素樹脂(如環氧樹脂或聚酰亞胺)的分子結構更疏水,降低了與銅箔的化學親和力。為解決這一問題,行業采用表面處理技術,例如等離子體清洗或化學微蝕刻,以增加基板粗糙度,提升機械錨定效應。同時,銅箔本身的處理也至關重要 —— 粗糙化銅箔(如低輪廓銅)通過增大接觸面積,能顯著增強結合強度。實驗數據顯示,優化后的結合力可提升 20%-30%,直接延長產品壽命。此外,工藝參數如壓合溫度、壓力和時間需精確控制:溫度過高可能導致樹脂降解,壓力不足則無法實現充分浸潤。以某知名 PCB 廠案例為例,通過調整壓合工藝至 180°C 和 30kg/cm2,其無鹵素基板的結合力達到 8N/mm 以上,遠超行業標準 6N/mm。

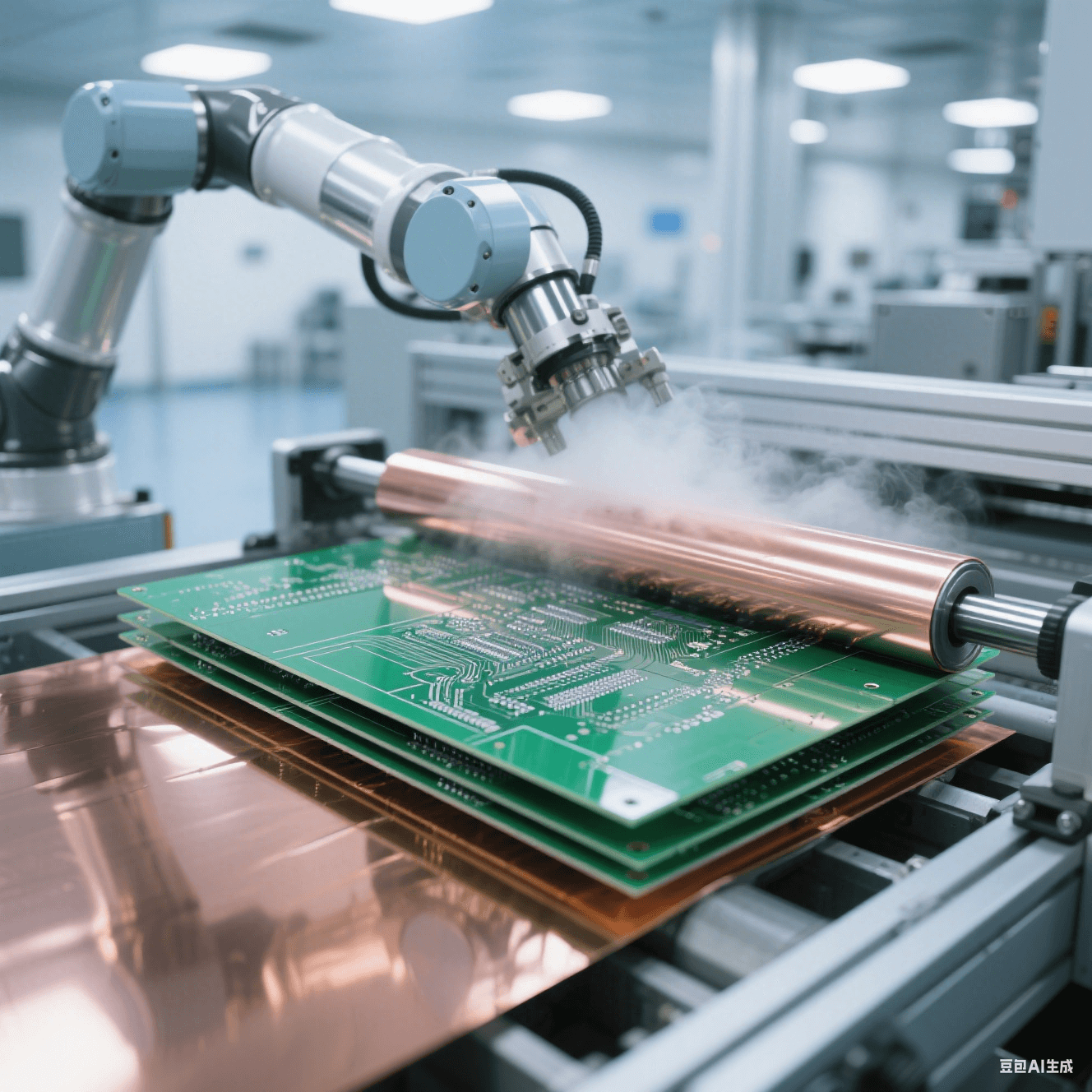

行業趨勢正推動無鹵素基板銅箔結合力的技術創新。隨著歐盟 RoHS 和 REACH 法規的強化,全球電子巨頭如蘋果、華為已強制要求無鹵素材料,這帶動了結合力測試設備的升級。例如,自動光學檢測(AOI)系統結合 AI 算法,能實時監測結合缺陷,減少人工誤差。在工藝創新方面,納米涂層技術(如硅烷偶聯劑)的應用日益普及,它在銅箔與基板間形成分子橋,增強化學鍵合,而非僅依賴物理粗糙度。據市場報告,2023 年全球無鹵素基板市場規模突破 50 億美元,年增長率超 10%,其中結合力優化貢獻了主要附加值。然而,挑戰仍存:成本上升(無鹵素材料比傳統高 15%-20%)和工藝復雜性需平衡。未來,研發方向聚焦于生物基樹脂和智能涂層,以進一步提升結合力的同時降低環境影響。

實際應用中,提升無鹵素基板銅箔結合力帶來顯著效益。在消費電子領域,智能手機主板采用高結合力設計后,返修率降低 40%,用戶滿意度提升。工業領域,如太陽能逆變器,結合力優化確保了在極端溫度下的穩定性,支持綠色能源轉型。企業可通過標準化流程(如 ISO 認證)和員工培訓來落地這些技術。例如,某公司引入 DOE(實驗設計)方法,系統性測試變量組合,將結合力波動控制在 ±5% 內。總之,這一技術不僅減少電子廢棄物,還推動循環經濟 —— 回收銅箔的再利用率因結合力增強而提高。

綜上所述,無鹵素基板銅箔結合力是電子制造可持續發展的核心驅動力。通過材料創新、工藝優化和智能監測,行業能有效應對環保挑戰,提升產品可靠性。展望未來,隨著物聯網和 AI 設備的普及,對高結合力的需求將持續增長。企業應投資研發,以無鹵素基板銅箔結合力為支點,引領綠色電子革命。最終,強化這一結合力不僅能降低碳排放,還能為終端用戶提供更安全、耐用的電子產品,實現經濟與生態的雙贏。想了解更多歡迎聯系愛彼電路技術團隊