在現(xiàn)代電子設(shè)備向輕量化、折疊化、高可靠性發(fā)展的趨勢(shì)下,剛撓結(jié)合板技術(shù)已成為連接創(chuàng)新設(shè)計(jì)與工程實(shí)現(xiàn)的關(guān)鍵橋梁。這種將柔性線路板(FPC)與剛性線路板(PCB)通過(guò)特定工藝組合而成的復(fù)合型電路板,同時(shí)具備了柔性與剛性的雙重優(yōu)勢(shì)。

然而,在醫(yī)療設(shè)備、折疊手機(jī)、無(wú)人機(jī)等高端應(yīng)用中,彎折區(qū)布線設(shè)計(jì)的質(zhì)量直接決定了產(chǎn)品的壽命和可靠性。一條在彎折區(qū)設(shè)計(jì)不當(dāng)?shù)膶?dǎo)線,可能導(dǎo)致整個(gè)設(shè)備提前失效。

剛撓結(jié)合板,又稱軟硬結(jié)合板,是一種將柔性線路板(FPC)與剛性線路板(PCB)通過(guò)精密壓合工藝組合而成的復(fù)合型電路板。這種獨(dú)特結(jié)構(gòu)使其成為現(xiàn)代高端電子設(shè)備不可或缺的核心組件。

在空間受限且需要反復(fù)彎曲的應(yīng)用場(chǎng)景中,剛撓結(jié)合板展現(xiàn)出無(wú)可替代的價(jià)值。一方面,它具備 FPC 的柔性特質(zhì),可在一定范圍內(nèi)自由彎曲、折疊,適應(yīng)復(fù)雜多變的空間布局需求;另一方面,又擁有 PCB 的剛性特征,在需要固定支撐、承載較大外力或進(jìn)行高精度元件安裝的部位,提供穩(wěn)定可靠的機(jī)械性能。

從消費(fèi)電子到高端醫(yī)療設(shè)備,從軍用飛機(jī)到無(wú)人機(jī)系統(tǒng),剛撓結(jié)合板的應(yīng)用范圍正在迅速擴(kuò)展。在植入式醫(yī)療器械中,如心臟起搏器和人工耳蝸,剛撓結(jié)合板的彎曲和折疊能力使其能在狹小空間內(nèi)可靠工作。

而在無(wú)人機(jī)領(lǐng)域,采用剛撓結(jié)合板替代傳統(tǒng) PCB 組件,成功實(shí)現(xiàn)了重量減輕 95%、空間減少 50% 的驚人突破。

彎折區(qū)是剛撓結(jié)合板中連接剛性區(qū)域與柔性區(qū)域的過(guò)渡地帶,也是整個(gè)電路板中機(jī)械應(yīng)力最為集中的區(qū)域。每一次彎曲操作,都會(huì)在彎折區(qū)的導(dǎo)體內(nèi)產(chǎn)生應(yīng)力,這種反復(fù)作用的應(yīng)力是導(dǎo)體斷裂的主要誘因。

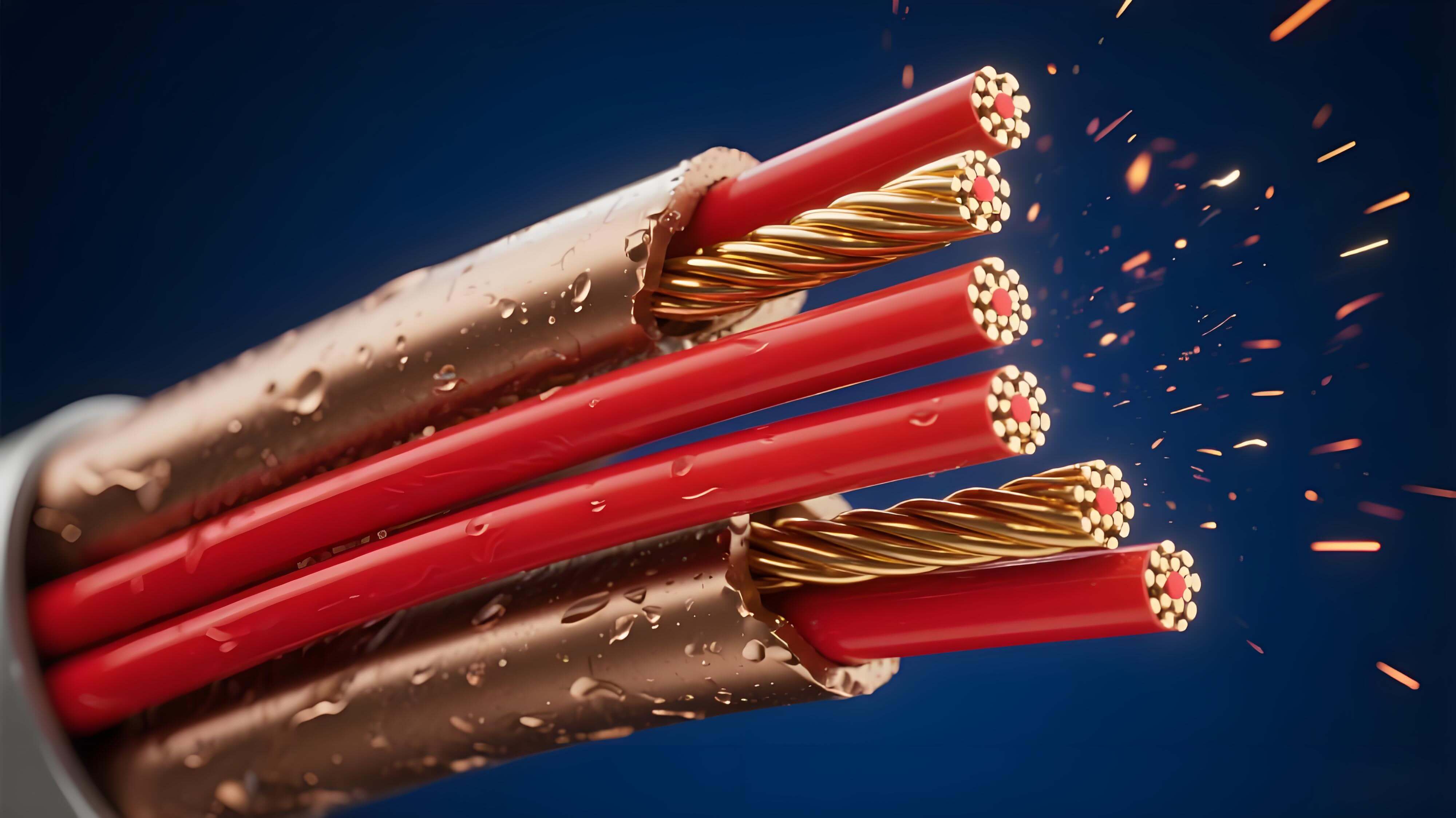

電子產(chǎn)品在使用過(guò)程中經(jīng)歷的反復(fù)彎折動(dòng)作,會(huì)在彎折區(qū)產(chǎn)生累積性損傷。普通設(shè)計(jì)下的銅導(dǎo)線在經(jīng)歷數(shù)萬(wàn)次彎折后可能出現(xiàn)微裂紋,最終導(dǎo)致斷路。而在精心設(shè)計(jì)的彎折區(qū)布線方案下,同樣的導(dǎo)線可承受數(shù)十萬(wàn)次彎折而不失效。

彎折區(qū)失效帶來(lái)的后果遠(yuǎn)超一般電路故障。在折疊屏手機(jī)中,彎折區(qū)線路失效可能導(dǎo)致屏幕部分或全部功能喪失;在植入式醫(yī)療設(shè)備中,這種失效可能直接危及患者生命 —— 想象一下心臟起搏器因連接電池的電線脫落而停止工作的嚴(yán)重后果。

因此,彎折區(qū)布線設(shè)計(jì)需要遵循不同于普通 PCB 的設(shè)計(jì)原則和規(guī)范,這些規(guī)范被系統(tǒng)總結(jié)在 IPC-D-249 和 IPC-2233 等行業(yè)標(biāo)準(zhǔn)中。

線路在彎折區(qū)的走向必須垂直于彎曲軸。當(dāng)彎折發(fā)生時(shí),這種垂直布局能使應(yīng)力均勻分布在整個(gè)導(dǎo)線上,避免應(yīng)力集中。平行于彎曲軸的布線會(huì)導(dǎo)致應(yīng)力集中在特定點(diǎn),顯著縮短線路壽命。

在彎折區(qū),線路形狀需要特別優(yōu)化。粗細(xì)線之間必須采用淚滴形過(guò)渡,避免線路突然的擴(kuò)大或縮小。焊盤與導(dǎo)體連接處需采用圓滑的過(guò)渡線,避免直角連接。獨(dú)立的焊盤應(yīng)加盤趾(也稱為 “錨點(diǎn)”),以增強(qiáng)機(jī)械支撐。

在彎折區(qū)線路的最兩側(cè),需要追加保護(hù)銅線。這些額外的銅線不作為電氣連接,而是作為機(jī)械保護(hù)屏障。當(dāng)空間有限時(shí),應(yīng)優(yōu)先在彎折部分的內(nèi) R 角處追加保護(hù)銅線。保護(hù)銅線能分散外部應(yīng)力,防止主要信號(hào)線受損。

彎折區(qū)內(nèi)的導(dǎo)線應(yīng)均勻分布在整個(gè)彎曲區(qū)域,避免局部集中。同時(shí),在電氣性能允許的情況下,導(dǎo)線寬度應(yīng)最大化。更寬的導(dǎo)線能更好地抵抗彎曲應(yīng)力,提高可靠性。

彎折區(qū)布線關(guān)鍵設(shè)計(jì)要素對(duì)比

設(shè)計(jì)要素 | 錯(cuò)誤做法 | 正確做法 | 主要優(yōu)勢(shì) |

線路走向 | 平行于彎曲軸 | 垂直于彎曲軸 | 應(yīng)力均勻分布 |

線路形狀 | 直角突變連接 | 淚滴形圓滑過(guò)渡 | 減少應(yīng)力集中點(diǎn) |

保護(hù)設(shè)計(jì) | 無(wú)額外保護(hù) | 兩側(cè)追加保護(hù)銅線 | 防止邊緣損傷 |

線路寬度 | 最小化寬度 | 最大化寬度 | 增強(qiáng)機(jī)械強(qiáng)度 |

通孔布置 | 彎折區(qū)設(shè)置通孔 | 彎折區(qū)無(wú)通孔 | 避免結(jié)構(gòu)弱點(diǎn) |

在空間允許且不干擾裝配的情況下,彎折區(qū)域應(yīng)盡可能大。較大的彎曲半徑能顯著減少導(dǎo)線承受的應(yīng)力。經(jīng)驗(yàn)表明,將彎曲半徑增加一倍,可使彎折壽命提高十倍以上。

彎折區(qū)需要嚴(yán)格避免設(shè)置通孔(PTH)。通孔在彎折過(guò)程中會(huì)成為結(jié)構(gòu)弱點(diǎn),極易產(chǎn)生裂紋。線路中的連接部分應(yīng)設(shè)計(jì)成弧線而非直角,以優(yōu)化應(yīng)力分布。

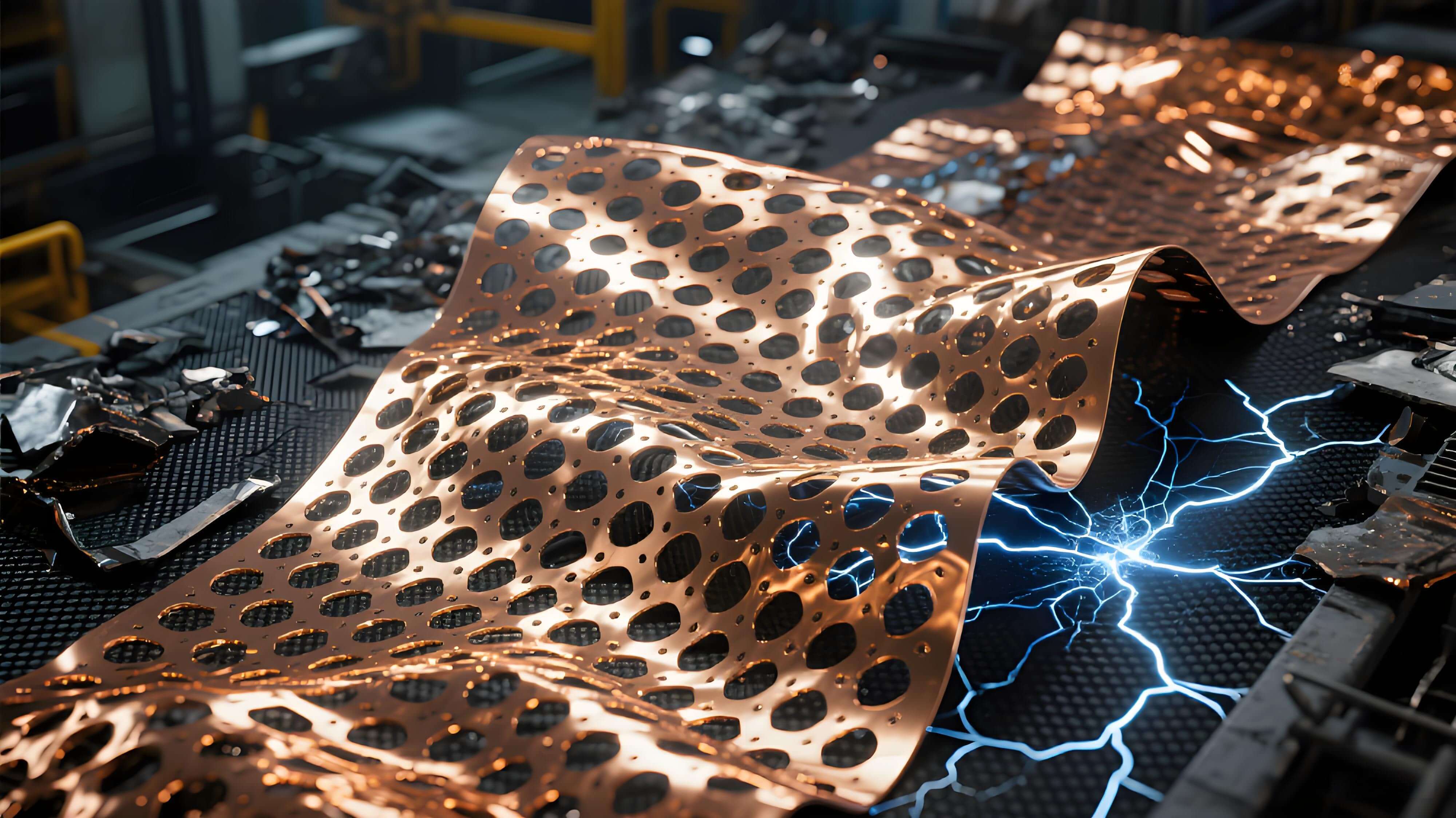

在彎折區(qū)附近的廢料區(qū)域,設(shè)計(jì)實(shí)心銅箔或網(wǎng)格銅能顯著提高尺寸穩(wěn)定性。網(wǎng)格銅相比實(shí)心銅具有更好的柔韌性,是彎折區(qū)附近銅層設(shè)計(jì)的理想選擇。

覆蓋膜窗口設(shè)計(jì)需考慮流膠范圍,通常開(kāi)窗尺寸應(yīng)大于原設(shè)計(jì)。為提高對(duì)位精度,應(yīng)增加手工對(duì)位孔。對(duì)于小而密集的開(kāi)窗區(qū)域,可采用旋轉(zhuǎn)沖、跳沖等特殊模具設(shè)計(jì),確保加工精度。

軟板的工具孔設(shè)計(jì)需特別注意,不可共用 punch 孔、ET、SMT 定位孔等不同類型的工具孔。每種工具孔應(yīng)有獨(dú)立設(shè)計(jì),避免生產(chǎn)過(guò)程中的定位偏差影響彎折區(qū)精度。

在大面積無(wú)線路區(qū)域,需要增加平衡銅塊。銅平衡設(shè)計(jì)能防止電路板在高溫加工過(guò)程中發(fā)生不均勻收縮或翹曲。這些變形會(huì)影響彎折區(qū)的幾何精度,進(jìn)而影響其彎曲壽命。

在剛撓結(jié)合板中使用大面積網(wǎng)格時(shí),若網(wǎng)格間隔距離過(guò)小,會(huì)在生產(chǎn)過(guò)程中的圖轉(zhuǎn)工序產(chǎn)生許多碎膜,這些碎膜附著在板子上會(huì)導(dǎo)致斷線問(wèn)題。合理的網(wǎng)格設(shè)計(jì)應(yīng)確保足夠的間隔空間。

單面焊盤孔徑設(shè)置不完美會(huì)導(dǎo)致鉆孔問(wèn)題。焊盤重疊是另一個(gè)常見(jiàn)錯(cuò)誤 —— 當(dāng)孔重疊后,在鉆孔工序會(huì)因一處多次鉆孔導(dǎo)致斷鉆頭,造成孔損傷。焊盤應(yīng)取最大值,并避免重疊設(shè)計(jì)。

電地層設(shè)計(jì)中的 “花焊盤” 與連線沖突問(wèn)題會(huì)影響信號(hào)完整性。在彎折區(qū)附近,這種設(shè)計(jì)沖突還可能加劇機(jī)械應(yīng)力集中,需要特別避免。

在剛撓過(guò)渡區(qū)設(shè)置鍍通孔(PTH)是常見(jiàn)的嚴(yán)重錯(cuò)誤。這些通孔在彎曲時(shí)會(huì)成為應(yīng)力集中點(diǎn),極易導(dǎo)致孔壁斷裂。彎折區(qū)域必須保持 “無(wú)通孔” 設(shè)計(jì)原則。

剛撓結(jié)合板的制造工藝極為復(fù)雜,涉及多層板壓合、精確鉆孔與電鍍、精細(xì)線路蝕刻等多個(gè)關(guān)鍵環(huán)節(jié)。每個(gè)環(huán)節(jié)都需要嚴(yán)格控制,確保柔性區(qū)與剛性區(qū)完美融合。

彎折區(qū)對(duì)加工精度要求極高。常規(guī)軟板加工的最小線寬為 50-75μm,最小孔徑為 0.1-0.2mm,而現(xiàn)代高端設(shè)計(jì)的要求已遠(yuǎn)高于此基準(zhǔn)。層數(shù)方面,現(xiàn)代剛撓結(jié)合板可達(dá) 10 層以上,增加了彎折區(qū)設(shè)計(jì)的復(fù)雜性。

在清洗工藝方面,剛撓結(jié)合板有特殊要求。焊后清洗需去除錫膏殘留、助焊劑殘留、油污等污染物,防止電遷移和電化學(xué)腐蝕導(dǎo)致的電路失效。針對(duì)彎折區(qū),應(yīng)選擇兼容性佳、離子殘留低的水基清洗劑,確保在清洗過(guò)程中不損傷精細(xì)的彎折區(qū)線路。

剛撓結(jié)合板技術(shù)仍在持續(xù)演進(jìn)。隨著折疊屏設(shè)備市場(chǎng)滲透率突破 15%,新型可拉伸電子產(chǎn)品的興起,彎折區(qū)布線設(shè)計(jì)面臨更高要求。領(lǐng)先制造企業(yè)已開(kāi)始探索分子級(jí)銅晶格控制技術(shù),通過(guò)優(yōu)化銅的微觀結(jié)構(gòu),使彎折區(qū)線路的耐彎曲性能提升三倍以上。

未來(lái)五年,隨著自動(dòng)駕駛傳感器、植入式神經(jīng)接口等前沿技術(shù)的普及,剛撓結(jié)合板將在更嚴(yán)苛的環(huán)境中承擔(dān)關(guān)鍵任務(wù)。了解更多歡迎聯(lián)系IPCB(愛(ài)彼電路)技術(shù)團(tuán)隊(duì)