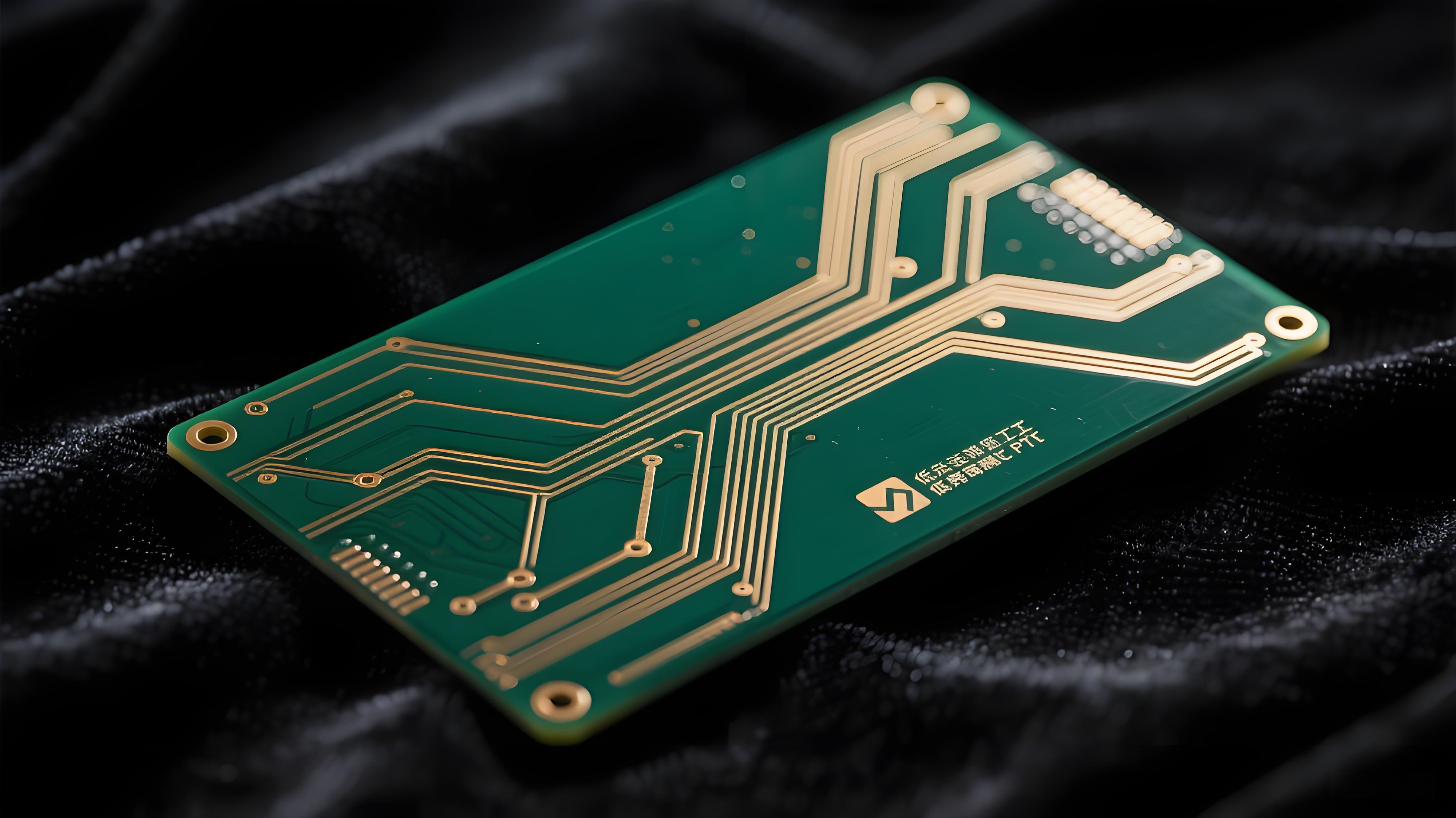

在高頻高速通信技術飛速發展的今天,5G 基站、毫米波雷達、衛星通信等高端應用對印制電路板(PCB)的性能提出了極致要求。信號的傳輸損耗已成為決定設備性能的關鍵瓶頸。聚四氟乙烯(PTFE)基板,憑借其極低的介電常數(Dk)和介電損耗因子(Df),成為了應對這一挑戰的首選材料。然而,“低損耗” 的特性恰恰源于其 “難加工” 的化學本質。成功駕馭低損耗 PTFE 基板加工,是通往高頻電路制造王座的必經之路。

PTFE 材料之所以在高頻領域不可替代,源于其獨特的分子結構和非極性特性。

? 極低的介電損耗(Df):這是其最重要的指標。Df 值衡量的是電磁能轉化為熱能的效率。PTFE的 Df 值極低(通常在 0.001-0.004 之間),意味著信號在傳輸過程中的能量損失非常小,能最大程度保持信號強度和完整性。

? 穩定的介電常數(Dk):PTFE 的 Dk 值(~2.1)不僅低,而且在不同頻率和溫度下表現異常穩定,這確保了信號傳輸延遲的可預測性,避免了相位失真。

? 優異的化學穩定性和耐熱性:PTFE 幾乎不溶于任何溶劑,且具有很寬的耐溫范圍(-190°C 至 260°C),保證了產品在惡劣環境下的可靠性。

然而,正是這些優點 ——化學惰性、不粘性、疏水性—— 給傳統的 PCB 加工工藝帶來了巨大的困難。

PTFE 基板的加工是一場與材料特性的直接對話,其主要挑戰集中在粘結性和尺寸穩定性上。

PTFE 材質較軟且具有熱塑性,在鉆孔過程中極易產生鉆污(Smear) 和熔融殘留。這些殘留物覆蓋在孔壁內,會嚴重阻礙后續的孔金屬化過程,導致孔壁連接不可靠,甚至出現斷路。

解決方案:

? 優化鉆針參數:使用特殊的、鋒利的鉆針(如 X-Drills),并采用高轉速、小進給率的 “削” 而非 “撕” 的鉆孔策略。

? 嚴格控制溫度:使用墊板和蓋板幫助散熱,防止 PTFE 因過熱而熔化。

? 后處理 —— 等離子體處理(Plasma Etching):這是最關鍵的一步。通過等離子體轟擊,可以有效去除孔內所有鉆污和熔渣,同時在光滑的 PTFE 孔壁上微觀刻蝕出無數微孔,極大增加比表面積,為化學銅提供牢固的錨定點。

PTFE 本身是疏水和惰性的,表面無法直接通過化學方法沉積銅。實現可靠的孔金屬化是整個加工流程中最具技術含量的環節。

解決方案:

? 表面活化:傳統的鈀膠體催化法對 PTFE 效果很差。必須采用特殊的鈉萘溶液處理或更先進的專用化學沉銅藥水。這些處理方式能輕微蝕刻 PTFE 表面并引入活性基團,使銅層能夠牢固結合。

? 直接金屬化技術:如黑影(Shadow)、碳黑(Carbon)等工藝,也能為 PTFE提供良好的初始導電層,且更環保。

PTFE 與銅箔的結合力相對較弱,在蝕刻過程中,劇烈的藥水沖刷可能導致細線路邊緣的銅箔翹起甚至脫落。

解決方案:

? 使用反向處理銅箔(RTF)或超低輪廓(VLP/HVLP)銅箔:這類銅箔具有更粗糙的晶相結構,能與 PTFE 形成更強的機械咬合力。

? 優化層壓參數:在制造覆銅板階段,通過特殊的表面處理和高溫高壓工藝,預先提升銅箔與 PTFE 基材的結合力。

? 精細控制蝕刻參數:采用更溫和的蝕刻速率和噴淋壓力,保護結合力較弱的區域。

1. 環境控制是第一要務:PTFE 材料易吸潮,加工前必須在125°C 下烘烤 2-4 小時,并嚴格控制車間溫濕度,防止后續過程中因水汽導致分層或爆板。

2. 擁抱等離子體技術:投資一臺高質量的等離子體處理設備是成功加工 PTFE 基板的必要條件,而非可選項目。它能一勞永逸地解決清潔和活化問題。

3. 與材料供應商緊密合作:選擇羅杰斯(Rogers)、泰康尼克(Taconic)等知名品牌的高頻基板,并充分利用其提供的技術文檔和加工指南。他們通常會提供經過驗證的、針對其特定材料的工藝參數。

4. 隔離生產線與專用藥水:為 PTFE 材料設立專用生產線或槽體,避免與 FR-4 等傳統材料的加工相互污染,特別是化學銅藥水需要專門配制。

低損耗 PTFE 基板的加工,是一個將材料科學與精密制造工藝深度融合的過程。其難點不在于某個驚天動地的步驟,而在于對每一個細節的精準把控—— 從烘烤、鉆孔、等離子清洗到化學沉銅。每一次參數的優化,每一道工序的嚴謹,最終都會轉化為毫米波頻段那清晰、強勁的信號。如需了解更多歡迎聯系IPCB(愛彼電路)技術團隊