一、量子計算對高速電路板的極端環境挑戰

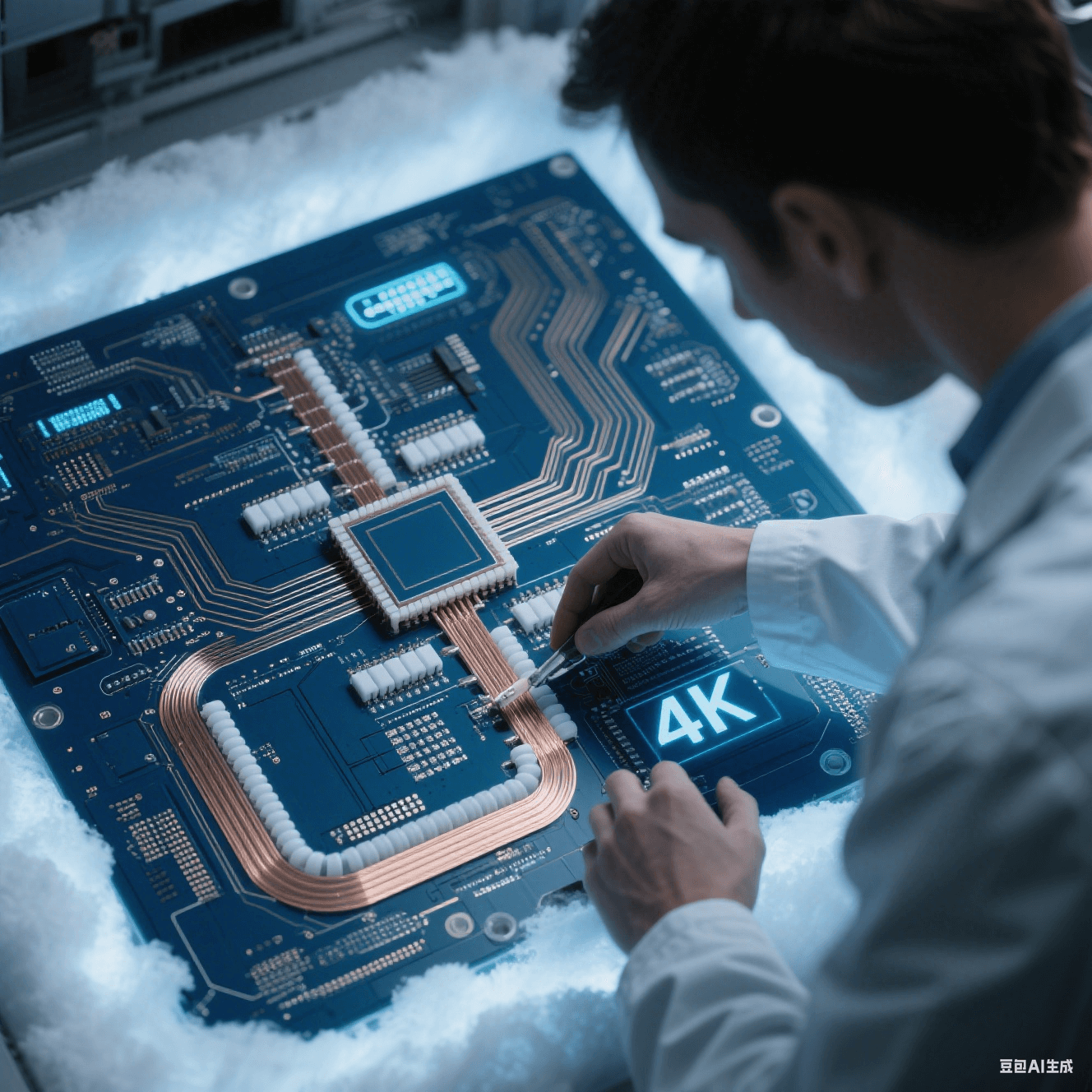

在量子計算領域,高速電路板設計面臨著4K 低溫環境與量子比特信號完整性的雙重考驗。量子芯片的超導量子比特工作溫度低至4.2K(-268.95℃),傳統 PCB 材料在此環境下會出現介電常數漂移(ΔDk>15%)、焊點開裂(熱膨脹系數失配率 > 20ppm/℃)及信號衰減加劇(10GHz 以上頻段損耗增加 30%)等問題。以某國產量子計算實驗室的 64 比特超導芯片系統為例,其低溫控制電路需要在100ps 級信號邊沿速率下實現±5ps 信號時延一致性,對電路板的材料選型、結構設計與制造工藝提出了顛覆性要求。

二、低溫環境下的材料選型與性能優化

1. 介電性能穩定化設計

? 核心材料突破:采用聚酰亞胺(PI)基覆銅板(如日本宇部興產 UBE5000 系列),其在 4K 環境下的介電常數(Dk=3.2±0.1)與損耗因子(Df<0.003)波動范圍較 FR-4 材料降低 70%,滿足量子比特控制信號(1-10GHz)的低損耗傳輸需求。

? 陶瓷填充技術:引入氮化鋁(AlN)陶瓷顆粒(填充率 30%)改性 PTFE 基材,將熱膨脹系數(CTE)從 15ppm/℃降至 8ppm/℃,匹配超導芯片的硅基襯底(CTE=2.6ppm/℃),減少層間應力導致的焊點失效。

2. 低溫可靠性強化方案

? 焊點材料升級:采用 銦基焊料(In95Sn5)替代傳統錫鉛焊料,其熔點(156℃)與低溫延展性(-273℃時伸長率 > 10%)可避免溫度循環中的焊點斷裂。某量子計算原型機通過該方案,將低溫環境下的焊點失效概率從 0.3% 降至 0.01%。

? 絕緣層優化:在芯片鍵合區域采用厚度 < 50μm 的超薄聚酰亞胺膜,配合激光微開槽技術(槽寬 100μm),實現量子比特信號的低寄生電容耦合(Cpar<50fF)。

三、信號完整性與抗干擾設計策略

1. 超導傳輸線與差分對優化

? 共面波導(CPW)結構:在低溫電路板中采用 50Ω CPW 傳輸線,導體寬度 / 間距設計為 100μm/50μm,通過三維電磁仿真(如 ANSYS HFSS)將 10GHz 信號損耗控制在 0.5dB/cm 以內,較微帶線結構提升 30% 傳輸效率。

? 差分對屏蔽設計:對量子比特控制信號(如微波脈沖線)采用雙屏蔽層 + 接地過孔陣列(間距 200μm),抑制環境噪聲對量子態的干擾,實測等效輸入噪聲電壓(ENR)從 20nV/√Hz 降至 5nV/√Hz。

2. 低溫環境下的接地與層疊設計

? 立體接地網絡:構建四層板疊層結構(信號層 - 接地層 - 電源層 - 信號層),接地層采用 3oz 厚電解銅箔(電阻率 < 1.8μΩ?cm),通過盲埋孔(直徑 100μm)實現全層接地連通,接地阻抗較傳統兩層板降低 60%。

? 熱 - 電協同設計:在電源層嵌入銅基熱沉片(厚度 0.5mm),通過導熱硅脂(熱導率 5W/m?K)與低溫容器冷板連接,將芯片結溫波動控制在 ±0.1K 以內,避免溫度漂移對量子比特頻率的影響(Δf<100kHz)。

四、制造工藝的極限突破與量產驗證

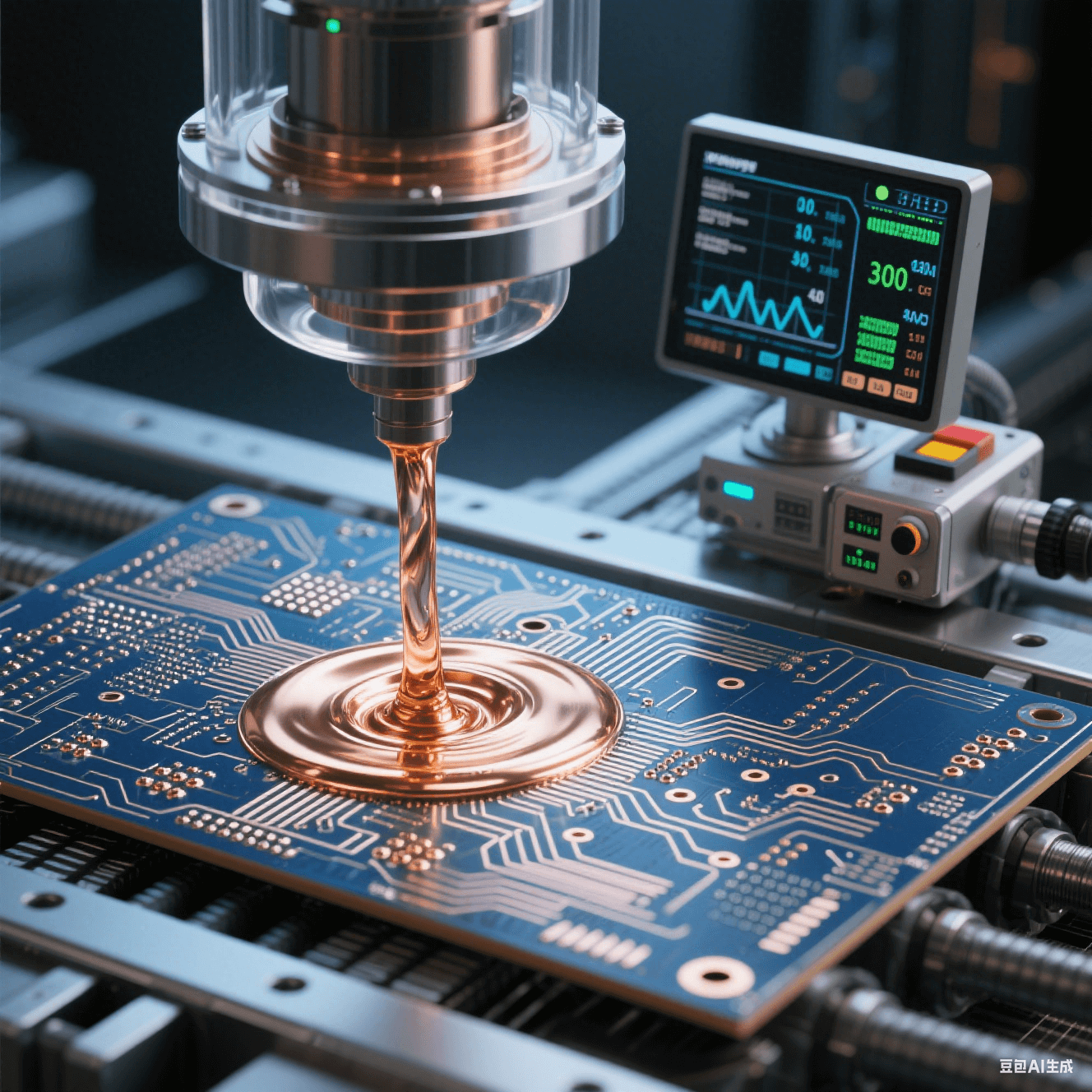

1. 微米級精度加工能力

? 激光直寫(LDI)技術:采用德國 ESI 激光繪圖機,實現5μm 線寬 / 線距的精細布線,線路邊緣粗糙度(Ra<1μm)較傳統曝光工藝提升 50%,滿足超導傳輸線的表面光滑度要求。

? 真空填銅工藝:針對 0.3mm 厚度電路板的微孔(深徑比 3:1),采用真空環境下的脈沖電鍍(電流密度 20mA/cm2,占空比 50%),填孔率達 99.5%,避免低溫下的孔內空洞引發信號斷路。

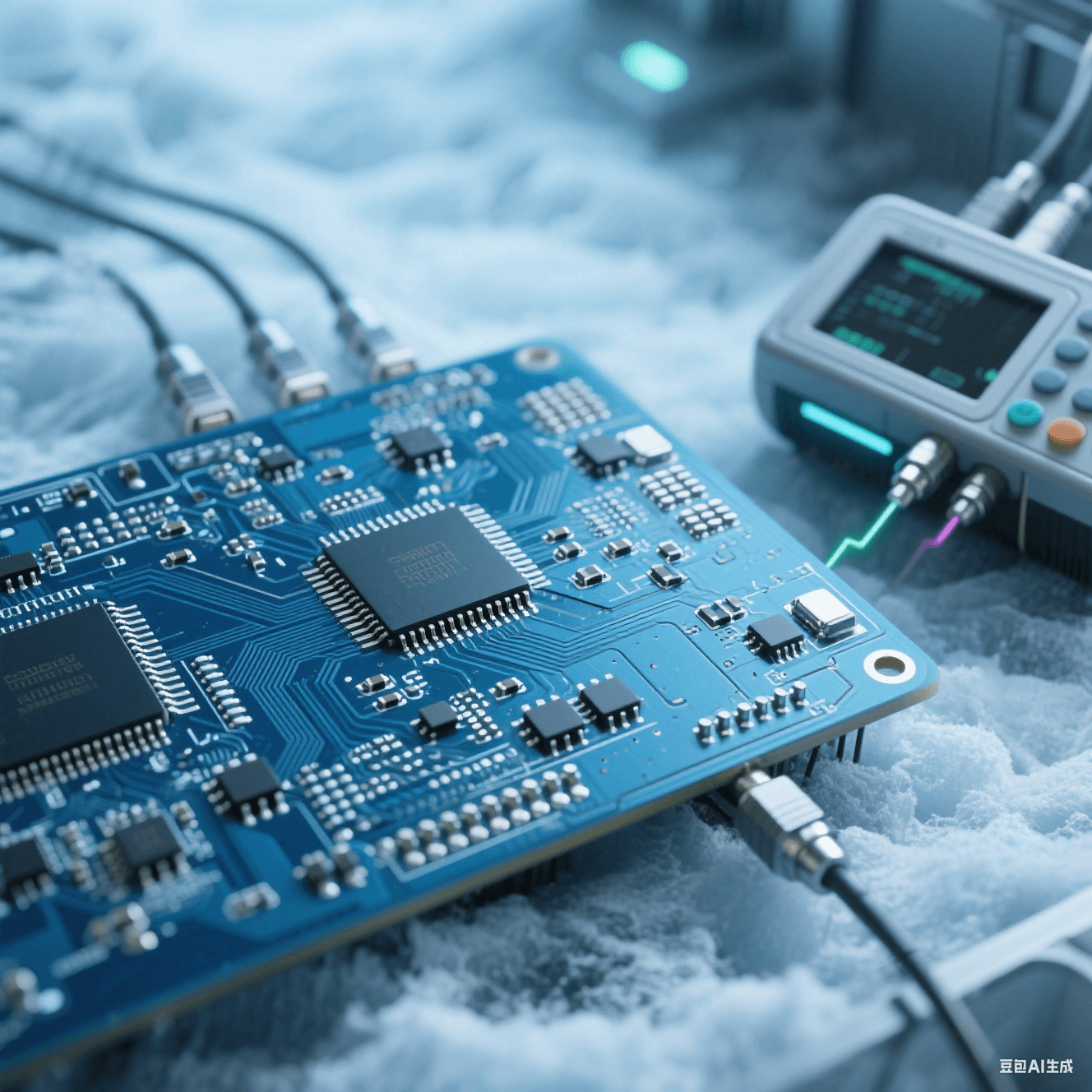

2. 低溫環境測試體系

? 多溫區聯合測試:通過氦氣低溫箱(4K-300K)與矢量網絡分析儀(VNA)聯動,對電路板進行 -273℃~85℃溫度循環下的 S 參數測試 ,重點驗證 10GHz 以上頻段的插入損耗(IL<3db)與回波損耗(rl>15dB)。

? 量子態干擾評估:在量子計算系統集成后,通過量子層析成像技術檢測比特退相干時間(T2*),優化后的電路板可將 T2 * 從 5μs 提升至 8μs,接近國際先進水平。

五、國產企業的技術突圍與產業化路徑

目前,國內廠商已建成低溫高速電路板中試線,實現:

? 材料國產化:中電科 13 所開發的低溫 PI 基覆銅板通過 AEC-Q200 認證,性能參數達到進口材料 90% 水平,成本降低 40%;

? 設備自主化:大族激光的低溫激光切割機(精度 ±5μm)、中電二所的真空電鍍線,打破日本、德國企業在該領域的壟斷;

? 標準體系構建:參與制定《量子計算用低溫電路板設計與制造規范》,明確 4K 環境下的材料選型、可靠性測試與信號完整性指標。

在量子計算的 “軍備競賽” 中,高速電路板設計已從傳統電子制造升級為跨學科融合的系統工程。隨著國產材料、設備與工藝的協同突破,低溫高速電路板正從實驗室原型走向工程化應用,為量子計算芯片的集成化、實用化提供關鍵支撐。如需獲取量子計算電路板設計解決方案或低溫材料測試報告,歡迎聯系愛彼電路技術團隊,共同探索極端環境下的電路設計極限。