在電子制造行業全面轉向表面貼裝技術的浪潮中,通孔插裝技術(THT)以其獨特的工程價值實現了技術復興。現代制造業對可靠性和耐用性的更高要求,使 THT 技術在關鍵領域展現出不可替代的優勢。本文將深入探討 THT 技術創新解決方案如何為現代電子制造注入新的活力。

當代自動插件系統集成機器視覺和人工智能算法,實現微米級定位精度。自適應夾持裝置可處理從微型連接器到大功率繼電器的多樣化元件,通過深度學習算法自動優化插裝路徑,將生產效率提升 40% 以上。

針對不同規格元件的插裝挑戰,開發出模塊化夾具系統和智能供料方案。通過射頻識別技術實時追蹤元件參數,自動調整插裝壓力和角度,確保各種異形元件都能獲得最佳插裝效果。

現代波峰焊設備配備智能熱管理系統和自適應波峰控制技術,可根據 PCB 板的實際熱容量動態調整焊接參數。惰性氣體保護系統的引入使焊點氧化率降低至 0.5% 以下,顯著提升焊接質量。

高密度板件采用機器人輔助選擇性焊接系統,通過 3D 視覺定位實現精準的局部焊接。該技術特別適用于混合技術 PCB 板,可在不影響周邊 SMD 元件的前提下完成通孔元件焊接。

新型激光焊接系統采用光譜分析實時監控焊點質量,通過閉環溫度控制確保焊接過程的一致性。無接觸式的焊接方式徹底解決了機械應力損傷問題,為敏感元件提供了完美的焊接解決方案。

多級超聲清洗結合真空干燥技術,可徹底去除助焊劑殘留物。在線離子污染測試儀實時監測清洗效果,確保產品達到航空航天級別的清潔度標準。

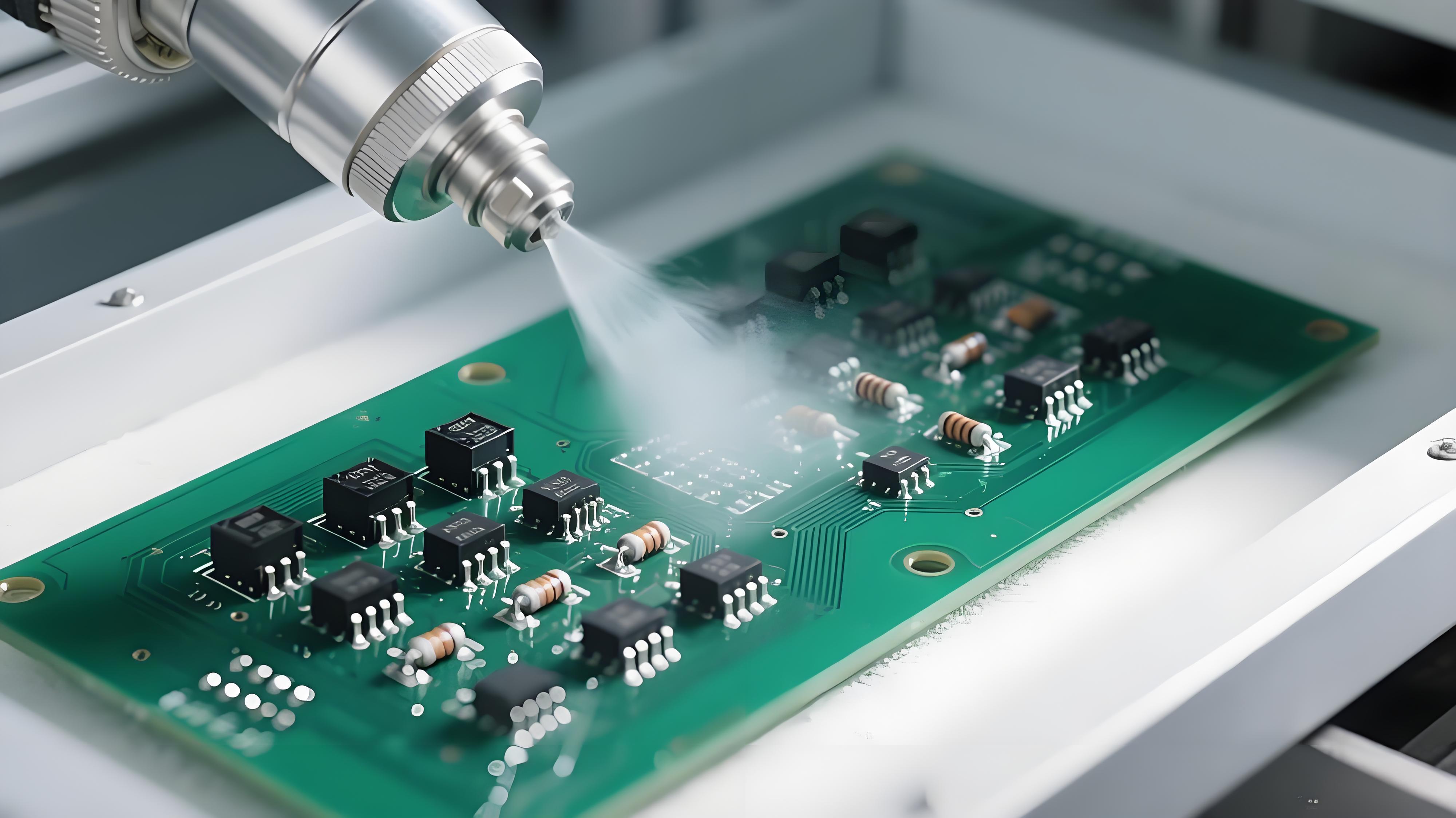

新一代三防涂覆系統采用選擇性噴涂技術,通過高精度機器視覺識別需要保護的區域。創新的材料配方提供更好的環境適應性,滿足不同應用場景的防護需求。

通過全生命周期成本分析發現,THT 技術在需要高可靠性的應用中具有顯著的成本優勢。雖然初始投入較高,但較低的故障率和更長的使用壽命使總體成本降低 20% 以上。

某工業設備制造商通過引入智能化 THT 生產線,將生產效率提高 35%,同時將缺陷率從 1.5% 降至 0.3%。通過工藝優化和自動化升級,每年節省生產成本約 120 萬元。

在數據中心電源系統中,THT 技術用于安裝大電流連接器和散熱元件。通過創新的熱管理設計和自動化生產工藝,確保設備在高溫環境下穩定運行。

汽車控制系統中的關鍵繼電器和接口連接器采用THT 技術安裝,通過增強的振動防護和環境適應性設計,滿足汽車電子嚴格的可靠性要求。

通孔插裝技術正與智能制造技術深度整合,形成全新的技術生態系統。通過數字化、自動化和智能化的全面升級,THT 技術正在書寫高可靠性電子制造的新篇章。了解更多歡迎聯系IPCB(愛彼電路)技術團隊。